Применение олова для нанесения покрытий

Применение олова для нанесения покрытий

| В статье рассматриваются различные способы нанесения покрытий из олова. Особое внимание уделяется горячему лужению и гальваническому методу, для которых описаны особенности технологического процесса, приведены достоинства и недостатки. |

Олово (Sn, Stannum) – относительно мягкий металл (твёрдость по Бриннелю НВ – 100-200 МПа) белого цвета с низкой температурой плавления (+232°С), широко применяется для покрытия металлических полуфабрикатов и готовых изделий с целью придать их поверхности определённые свойства. В силу своих физико-химических характеристик олово покрывает металл однородным, ровным и прочным защитным слоем. Процесс нанесения оловянного покрытия называется «лужение», а слой олова – «полуда». Толщина слоя определяется условиями эксплуатации изделия. Чаще всего лужению подвергаются детали из стали, меди, алюминия, а также из их сплавов.

Металлические защитные покрытия

Металлические покрытия наносятся на различные поверхности (не только на металл, но и на стекло, керамику, пластмассу и др.) в целях их защиты от коррозии, придания твердости и износостойкости, электропроводящих и декоративных функций.

Для придания поверхностям антикоррозионных свойств покрытия наносятся следующими способами:

- Гальванизацией (электролитическим методом): металл или сплав осаждается на поверхность в виде водных растворов солей путем постоянно пропускания тока через электролит

- Газотермическим напылением: расплавленный металл распыляется на обрабатываемую поверхность с помощью струи воздуха

- Окунанием: горячий способ нанесения покрытия методом погружения изделия в ванну с расплавленным металлом

- Плакированием (термомеханическим методом): на поверхность основного металла наносится другой, более устойчивый к агрессивной среде, путем литья, совместной прокатки, прессования или ковки

- Термодиффузионным методом: покрытие проникает в поверхностный слой основного металла под воздействием высокой температуры

По способу защиты металлические покрытия подразделяют на анодные и катодные – в зависимости от того, анодом или катодом является металлопокрытие к обрабатываемому изделию.

Электрохимическую защиту от коррозии осуществляют исключительно анодные покрытия, имеющие более отрицательный электрохимический потенциал. Под воздействием окружающей среды они постепенно разрушаются, но при этом сохраняют целостность изделий.

Хорошим примером анодного покрытия металлов является цинковый защитный слой не железе.

Катодные защитные покрытия, имеющие положительный электродный потенциал, используются намного реже, так как защищают детали лишь механически. Основной металл изделия, являющийся анодом, при подводе к нему влаги начинает интенсивно разрушаться, поэтому катодное покрытие должно быть сплошным, без малейших пор и царапин. Примером такого покрытия служит оловянная или медная защита на железе.

Гальванические покрытия

Гальванизация относится к электрохимическим методам нанесения металлических покрытий.

Получаемый защитный слой предупреждает коррозию и окисление, улучшает износостойкость и прочность изделий, придает им эстетичный внешний вид.

Гальванические покрытия распространены в строительстве, авиа- и машиностроении, радиотехнике и электронной промышленности.

В зависимости от назначения они бывают защитными, защитно-декоративными и специальными. Назначение первых двух понятны уже из названий. Специальные наносятся на изделия для придания им повышенной твердости и износостойкости, улучшенных электроизоляционных, магнитных и других свойств.

Разновидностями гальванизации являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение, покрытие оловом.

Газотермическое напыление

Газотермическое напыление – это метод переноса расплавленных частиц на обрабатываемую поверхность при помощи газового или плазменного потока. Покрытия, образованные газотермическим способом, обладают износостойкостью, коррозионной устойчивостью, антифрикционными, противозадирными, термостойкими, электропроводными и другими свойствами.

В качестве напыляемого материала используются проволоки, шнуры и порошки из металлов, керамики или металлокерамики.

Существуют следующие методы газотермическогого напыления:

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговое напыление: применяется для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Газопламенное напыление: самый простой и недорогой метод в плане внедрения и эксплуатации; используется для защиты больших поверхностей от коррозии и восстановления геометрии деталей

- Напыление с оплавлением: металлургически связывает покрытие с основанием; применяется в тех случаях, когда отсутствует риск деформации деталей или этот риск оправдан

Окунание в расплав

При использовании данного метода деталь окунается в расплавленный металл: олово, цинк, алюминий или свинец. Перед погружением поверхности обрабатываются флюсом, состоящим из хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Такая обработка позволяет удалить солевые и оксидные пленки, а также защитить расплав от окисления.

Данный метод не слишком распространен, так как расходует большое количество защитного покрытия, при этом не обеспечивая его равномерную толщину и не позволяя наносить металл в узкие зазоры.

Термодиффузионное покрытие

Данный вид обработки поверхностей по отношению к черным металлам является анодным и обеспечивает эффективную электрохимическую защиту стали. Покрытие обладает высокой адгезией с основой, в процессе эксплуатации не отслаивается. Оно также обладает высокой стойкостью к механическим нагрузкам и деформации.

Термодиффузионный метод позволяет добиться однородного по толщине слоя даже на деталях сложных форм. Кроме этого такое покрытие очень устойчиво к коррозии и не вызывает водородного охрупчивания металла. В качестве наносимого материала выступает цинк.

Технология гальванизации

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей.

Для металлических поверхностей рекомендуется использовать органические растворители, которые не вызывают коррозии, например Очиститель металла MODENGY

Он эффективно удаляет нефтепродукты, силиконовые масла, консервационные составы, адсорбированные пленки, газы, влагу и другие виды загрязнений. Испаряется быстро и без остатка.

Однако одной очистки и обезжиривания в большинстве случаев бывает недостаточно. Помимо этого проводится пескоструйная обработка и последующая шлифовка наждачной бумагой, специальными пастами.

Гальваническое покрытие выделяет все сколы, царапины и раковины поверхностей, поэтому обрабатываемое изделие должна быть идеально подготовленным.

Далее рассмотрим технологию гальванизации.

На деталь, погруженную в емкость с электролитом, подается отрицательный заряд, в результате чего она становится катодом. Отдельно стоящая металлическая пластина получает положительный заряд и берет на себя функцию анода.

Именно эта пластина служит для образования покрытия. При замыкании электрической сети металл с нее растворяется в электролите и направляется к катоду, где образует равномерную тонкую пленку.

Данный способ гальванизации называется анодным. Благодаря ему при возникновении очагов коррозии разрушается именно гальваническая изоляция, а защищаемый металл в течение длительного времени остается нетронутым.

Существует еще один метод гальванизации – катодное напыление. Он применяется гораздо реже. При нарушении целостности такого покрытия возрастает интенсивность разрушения металла под ним. Этому способствует сама технология нанесения.

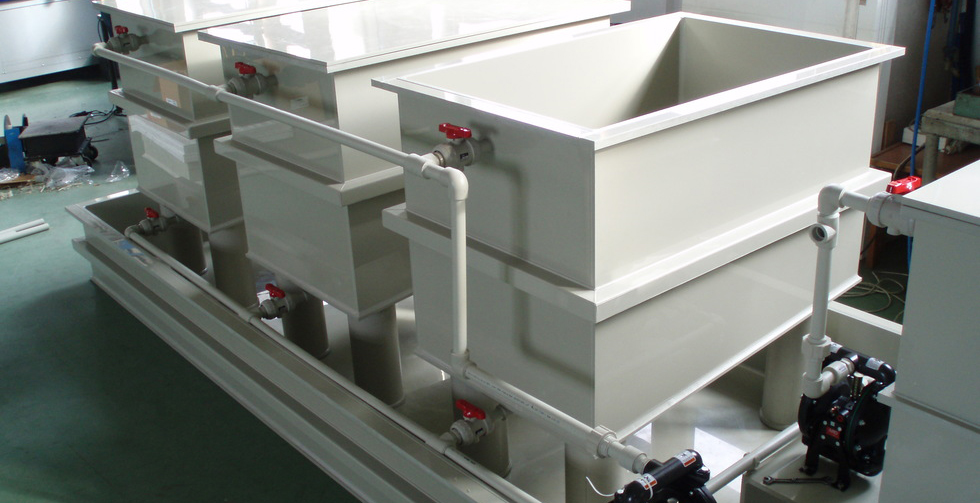

Электролит – это проводящий раствор, благодаря которому металлы попадают на катод с анода. Размер емкостей для этой жидкости может быть разным и зависит от производственных задач.

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

Большое значение имеет плотность тока, который проходит через электролит. Он влияет на структуру формируемого осадка. Данная величина измеряется отношением силы тока к единице поверхности обрабатываемой детали.

При слишком большой величине плотности порошковых отложений много, а при низкой – его вообще не образуется. Это сказывается на качестве конечного покрытия. Именно поэтому процесс гальванизации требует постоянного контроля.

Толщина гальванического покрытия на деталях составляет 6-20 мкм и определяется особенностями металлов, участвующих в гальванизации. Уровень адгезии металлического сплава с поверхностями определяется при помощи специальных тестов.

Подготовка изделий

Чем чище будет поверхность металла, тем прочнее к ней прикрепится припой. Поэтому в зависимости от требований к самой заготовке используются разные способы подготовки к лужению металла.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Первый способ – это очистка поверхности металла щетками. Обычно таким инструментом снимается окалина и ржавчина. Сначала изделие промывается водой, а затем щеткой вычищается. Нередко на этой стадии применяют известь, песок, пемзу.

Следующий способ подготовки к лужению заключается в шлифовании металла шкурками и дисками. Этот этап является доработкой изделия, то есть, доведение его поверхности до максимальной ровности.

Применяют обезжиривание с помощью натриевых составов: едкий натр – 10-15%, фосфорнокислый натрий – 10-15%, углекислый натрий – 10-15%-ный раствор. Добавим, что химические растворы перед использованием надо нагреть до 50-80С.

Применяют также травление. Для этого используют серную кислоту.

Особенности растирания и погружения

Технология лужения растиранием в своей основе содержит такой процесс, когда припой наносится на металлическое изделие и растирается паклей. При этом используется флюс в виде нашатыря и хлористого цинка. Вот последовательность операций:

- хлористый цинк наносится на металл и нагревается паяльной лампой;

- когда он закипит, в него вносится припой, который расплавляется;

- сверху посыпается нашатырь в виде порошка;

- затем паклей жидкое олово растирается по поверхности металлического изделия.

Для способа погружения используют лудильные ванны, в которых олово нагревается до +300 ℃. В расплавленный сплав опускается изделие из металла, которое покрывается слоем припоя.

При этом, чем дольше оно лежит в ванне, тем толще слой олова на нем осядет. Когда проводят лужение паяльника, то вначале нагревают его, затем погружают в канифоль, и только потом расплавляют им маленький кусочек олова, тем самым обеспечивая покрытие.

Виды покрытий

Покрытие осуществляется с помощью большого количества материалов, каждый из которых имеет свои особенности. Разница в стоимости металлах применяемых для гальванического покрытия весьма существенна, поэтому золото, серебро и медь в гальванике инструментов и деталей применяется очень редко. Кроме более высокой стоимости покрытия, данные металлы являются мягкими, что является дополнительной причиной их неиспользования.

В промышленности наиболее часто используют: хром, никель, цинк и олово. Рассмотрим особенности каждого из данных видов покрытия.

Гальваника хромом (Cr) идеально подходит для покрытия, которому придётся столкнуться с агрессивными средами. Кроме надёжной защиты детали или поверхности инструмента обладает эстетически приятным глазу внешним видом.

Гальваника никелем (Ni) один из наиболее экономичных вариантов гальванизации. При этом обладает оптимальными свойствами для придания изделию сопротивления к внешним воздействиям.

Гальваника цинком (Zn) или в просторечии цинкование (оцинковка) наиболее известный из способов защиты поверхности от ржавчины. Кроме защитных свойств покрытие придаёт изделию блеск. Цвет изделия может быть белым или золотисто-жёлтым.

Гальваника оловом (Sn) применяется для покрытия изделий из стали, меди и алюминия. Кроме стандартной защиты от внешних воздействий и коррозии, покрытие поверхности оловом придаёт изделиям прочность и твёрдость.

|  |  |

| Цинкование | Хромирование | Никелирование |

Виды гальванических покрытий

Практически в любом цехе гальваника в Челябинске представлена следующими способами покрытия:

- цинком;

- хромом;

- оловом.

Анноды

Линии и оборудование

Хромирование

Самым распространенным и действенным способом по обеспечению защиты для металлов является гальваническое покрытие цинком. Его суть заключается в создании на металлических изделиях защитного слоя. В результате они приобретают более высокие свойства и могут противостоять многим негативным воздействиям, в том числе и химическим. Покрытие может наноситься горячим либо холодным методом.

Помимо перечисленных способов применяются и другие. Термодиффузионное цинкование было известно еще с начала XX века и носила иное название – шерардизация. С внедрением другой технологии гальванического нанесения данный способ поначалу был забыт, но начиная с 90 годов, стал вновь использоваться. Особенностью процесса является использование высокой температуры более 2600 градусов. В таких условиях цинк переходит в состояние пара и в результате получается сложный по структуре железоцинковый сплав. Покрытие получается толщиной более 15 мкм.

Гальваническое цинкование позволяет более равномерно нанести покрытие на металлические поверхности изделий. Его толщина может составлять от 20 до 30 мкм. За счет этих преимуществ гальваническое покрытие труб приобрело большую популярность.

Этот элемент является самым распространенным, хотя в чистом виде не применяется, за очень редким исключением. Но для создания декоративной поверхности металлических изделий с красивым характерным блеском чаще используется покрытие хромом. Такая поверхность лучше всего защищена от коррозии, существенно уменьшена степень поверхностного трения, а также повышается ряд эксплуатационных характеристик.

Гальваническое покрытие стали, меди и ее сплавов обеспечит надежной защитой от коррозии, а также повысит твердость и износостойкость. Хромированные поверхности имеют хорошую отражающую способность – до 70%.

Олово

В основном гальваническое покрытие оловом, или как это еще называется лужение, применяется для изделий, связанных с приготовлением и хранением продуктов питания. Это особенно важно, когда необходимо придать изделиям повышенные износостойкие, антикоррозийные, прочностные и многие другие свойства. Процесс нанесения покрытия оловом ничем не отличается от использования других металлов. Различают горячее и гальваническое лужение, последнее отличает более низкие цены производства, о чем могут свидетельствовать многочисленные отзывы. К тому же гальванический способ позволяет более равномерно покрыть оловом обрабатываемое изделие.

Для горячего лужения необходима специальная ванна для гальванического покрытия.

Свинец

Низкая температура плавления свинца позволила широко использовать его на протяжении всей истории человечества. Свинец одним из первых стал использоваться в качестве листового металла для архитектурных целей. Водопроводные трубы часто строили из свинца, пока в конце 19 века не стало известно о вреде для здоровья.

Свинец не подвержен ржавчине и на протяжении веков был популярным кровельным материалом , который использовался для кровли, кровли, водостоков, водосточных труб и кондукторов. Свинец лучше всего подходит для крыш с низким скатом, так как крутые крыши могут ползать. Свинцовые крыши в регионах с большими колебаниями температуры, таких как среднеатлантические штаты , испытали ухудшение из-за постоянного расширения и сжатия, что называется усталостью. Начиная с XIX века использовался кровельный материал под названием « терне » или «тернеплат», состоящий из листового железа или листовой стали, покрытой сплавом свинца и олова . Его часто путают с белой жестью .

Ведущий пришел также часто используется для оконных стекол в мансардных окнах и витражах. Он также использовался для небольших скульптур и садовых украшений. Свинец часто добавляли в краску, красный свинец использовался в качестве антикоррозийного пигмента для железа, а белый свинец использовался в качестве краски для деревянных домов. Краска на основе свинца была одним из самых прочных материалов, разработанных в качестве защитного внешнего покрытия. Использование свинцовых красок в большинстве зданий ограничено из-за опасений по поводу отравления свинцом .

Банка

Олово слишком мягкое, чтобы его можно было использовать в архитектурных целях, поэтому его обычно можно разделить на две категории: сплавление олова с другими металлами, такими как медь, для образования бронзы и покрытие оловом более твердых металлов, таких как луженое железо или сталь. Архитектурная бронза обычно содержит около 90% меди и 10% олова, хотя их содержание может сильно варьироваться. Термин « жестяной потолок » — неправильное употребление, и первые производители не использовали это название. Однако людей, которые работали с листовым металлом, называли жестянщиками, поэтому термин мог возникнуть из этого названия.

Белая жесть — это архитектурный материал, состоящий из листового железа или стали, покрытой оловом. «Жестяная крыша», разновидность белой жести, первоначально использовалась для изготовления брони, но в конечном итоге стала кровельным материалом. Жесть использовалась также для украшения, например, декоративных окон, дверных перемычек и штампованных потолков. Декоративный штампованный металл из белой жести был доступной альтернативой штукатурке . Несмотря на то, что жестяная пластина по-прежнему доступна для потолков, кровли и кровли, она обычно считается дорогостоящей, поскольку первоначальная стоимость больше, чем стоимость обычных современных кровельных покрытий, таких как битумная черепица или сборные крыши. Ухоженная жестяная крыша или потолок обычно служат в несколько раз дольше, чем современные материалы, и являются более экономичными, если принять во внимание более длительный срок службы.

Чистый цинк использовался для кровли в Бельгии, Франции и Германии, где он заменил более дорогую медь и свинец в кровле. Начиная с 1820-х годов, бельгийский листовой цинк импортировался в Америку и использовался строителями в Нью-Йорке и других местах. Чистый цинк подвержен ползучести при обычных температурах.

Оцинкованные металлы были впервые запатентованы в 1837 году отдельно М. Сорелем во Франции и Х. В. Кроуфордом в Англии. В методах использовался процесс «горячего погружения» для покрытия листового железа цинком. К 1839 году в Нью-Йорке использовалась кровля из оцинкованного листового железа. Торговая биржа на Манхэттене была одним из первых зданий с оцинкованной крышей и оцинкованными желобами. Некоторые оцинкованные кровельные покрытия были прессованы узорами — популярной техникой в викторианскую эпоху.

Еще в 1832 году цинк отливали для скульптур и декоративных элементов в Германии и Австрии. Декоративные архитектурные элементы часто отливали из цинка, так как они легко формовались, стоили недорого по сравнению с камнем и могли окрашиваться, чтобы имитировать более дорогие металлы. Штампованные сабли, розетки, геральдические лилии и листья аканта стали популярным декоративным украшением как экстерьера, так и интерьера к концу 19 века.

Краски на основе оксида цинка нетоксичны и устойчивы к загрязнениям . Они стали коммерчески успешными и стали доступны в Америке примерно в 1850 году и широко использовались примерно с 1870-х годов. У них было дополнительное преимущество — они были хорошими ингибиторами ржавчины на чугуне и стали.

В первые десятилетия 20-го века в США сократилось использование кровли и украшений из чистого цинка. Сейчас он набирает популярность в чистом виде (99,95%) для строительных материалов. Как правило, цинк архитектурного качества представляет собой цинк с чистотой 99,995% с незначительными количествами титана для снижения коэффициента теплового расширения и повышения прочности на разрыв и твердости, а также меди для улучшения обрабатываемости. Точный состав сплава зависит от производителя и является определяющим фактором цвета конечной патины цинка . Со временем на цинке образуется характерная патина, переходящая от блестящего серебра к матово-голубовато-серому. Предварительно патинированные покрытия доступны от некоторых производителей для ускорения процесса естественного патинирования. Цинк по-прежнему используется в сплавах, таких как латунь и нейзильбер , а также при гальванике стали. Сегодня оцинкованная сталь и материал из чистого цинка, обычно панели со стоячим швом с двойным замком, используются для кровли самых разных зданий. Ползучесть была уменьшена за счет введения титана в большинство архитектурных цинков, доступных в Северной Америке. Также распространены оцинкованные гвозди и воздуховоды из листового металла.

Цинк архитектурного качества перерабатывается на 90-95%. Затраты на замену пренебрежимо малы с длительным сроком службы от 80 до 100 лет для цинковой кровли и от 200 до 300 лет для стеновых систем. Эта долговечность — ключевой компонент долговечности. По окончании срока службы строительные изделия из цинка можно перерабатывать на неопределенный срок без потери химических или физических свойств. Использование цинка архитектурного качества может помочь зданию пройти сертификацию LEED из-за его высокого содержания вторичной переработки и устойчивости.

Медь и ее сплавы

Медь — очень прочный металл, устойчивый к коррозии, образуя голубовато-зеленый налет, который в разной степени состоит из карбонатов , сульфатов , сульфидов и хлоридов меди . Листовая медь, используемая в качестве кровли, легче деревянной черепицы и намного легче сланца, черепицы или свинца. Кровельная медь может легко складываться в водонепроницаемые швы или формироваться на изогнутых каркасах для куполов и куполов.

Первоначальная стоимость меди была традиционно высокой, но срок ее службы с лихвой компенсировал цену. Меди также можно придать форму изгибов и углов вокруг дымоходов, краев крыш и слуховых окон. Все гвозди, винты, болты и планки, используемые с листовой медью, должны быть изготовлены из меди или медного сплава, в противном случае может возникнуть гальваническое действие между разнородными металлами, что приведет к износу.

Медь также использовалась в декоративных целях, включая архитектурные украшения, сайдинг, потолки или скульптуры. Один из известных примеров — Статуя Свободы .

Медные сплавы, используемые в архитектуре, включают бронзу , сплав меди и олова, и латунь , сплав меди и цинка.

Никель и его сплавы

Никель, хотя и довольно редко, использовался для покрытия архитектурных деталей. Никель чаще всего используется для изготовления строительных компонентов в виде сплавов: нейзильбера , металлического монеля и нержавеющей стали .

Никелевое серебро первоначально называлось «немецкое серебро» до Первой мировой войны. Его называли «белой латунью», но, вероятно, его следует называть «никелевой латунью», поскольку оно обычно содержит 75% меди, 20% никеля и 5% цинка. Различное процентное соотношение приводит к разным цветам, включая серебристо-белый, желтый, слегка голубой, зеленый или розовый. Фурнитура из нейзильбера была популярна в США в периоды ар-деко и современной депрессии. Архитекторы и дизайнеры предпочитали мельхиор, потому что он мог принимать и сохранять надлежащую отделку и устойчив к коррозии.

Металлический монель представляет собой сплав примерно двух третей никеля и одной трети меди. По цвету он похож на платину. Компания Monel впервые использовала нержавеющую сталь в настоящее время. Первое архитектурное использование Монеля было для кровли железнодорожного вокзала Пенсильвании в Нью-Йорке в 1909 году. В 1936 году медная крыша Публичной библиотеки Нью-Йорка на Пятой авеню и 42-й улице была заменена металлической крышей из монеля. Его преимущества в качестве кровельного материала заключались в его способности паять, сваривать или паять на месте, чтобы обеспечить водонепроницаемое непрерывное покрытие. Монель был популярен в периоды ар-деко. Во время Второй мировой войны большое количество никеля и меди было направлено на военные нужды, и поставки монеля значительно сократились. После войны нержавеющая сталь и алюминий заменили монель из-за более низких производственных затрат.

Железо и его сплавы

Железо стало важным архитектурным элементом здания. Он использовался в четырех распространенных формах: кованое железо, чугун, листовое железо и сталь.

Кованое железо использовалось для мелких структурных и декоративных элементов, начиная с 18 века. До середины 19 века использование кованого железа в зданиях, как правило, ограничивалось небольшими предметами, такими как анкерные шпильки, ремни, гвозди и оборудование, или декоративными металлическими изделиями на балконах, ограждениях, заборах и воротах. Примерно в 1850 году его структурное использование стало более распространенным, поскольку на чугунолитейных заводах начали катать рельсы, тройники и, в конечном итоге, двутавровые балки. Он также использовался в декоративных целях, например, для украшения балконов или оборудования. Поскольку кованое железо делается вручную, нет двух одинаковых изделий.

Чугун был основным строительным материалом XIX века в период промышленной революции . Несмотря на то, что он хрупкий, он очень силен при сжатии. Он часто использовался для структурных целей, таких как колонны, фасады зданий, купола и световые дворы. Декоративное использование включает лестницы, лифты, перемычки, решетки, веранды, балконы, перила, заборы, уличные фонари и могилы. Здание Брэдбери является примером обширного декоративного чугуна. Сегодня чугун используется для сантехники и трубопроводов в новом строительстве, а его конструктивное и декоративное использование иногда используется для сохранения исторических памятников.

Листовое железо может быстро подвергаться коррозии, образуя ржавчину. Листовое железо использовалось на протяжении всего XIX века, хотя неясно, насколько широко распространились кровли из листового железа. Прессованное декоративное листовое железо, используемое для потолков, часто называли « жестяным потолком », что на самом деле представляло собой листы железа, погруженные в расплавленное олово, чтобы предотвратить их ржавление.

Сталь появилась в строительной индустрии в конце 19 века. Развитие конструкционной стали в середине 19 века позволило строить высокие здания. Строители и производители обратились к стали, которая была прочнее чугуна на сжатие и кованого железа на растяжение. Когда в 1856 году в Англии был разработан бессемеровский процесс и был изобретен мартеновский процесс, сталь производилась в количестве, позволяющем быть экономичным. Мосты, железнодорожные компании и небоскребы были одними из первых крупномасштабных применений конструкционной стали. Хотя железо и сталь негорючие, они теряют прочность в огне, если не защищены от тепла. Почти вся конструкционная сталь должна быть каким-либо образом «огнестойкой» с использованием облицовки из терракоты , плитки, гипсового бетона, напыляемого бетона или напыляемой изоляции . Железобетон, также называемый железобетонным , был разработан в конце 19 века, когда в бетон добавляли стальную проволоку.

Декоративные стали, используемые в строительстве, включают:

- Нержавеющая сталь , хромоникелевая сталь, была разработана в период с 1903 по 1912 год. Ее наиболее важным свойством является устойчивость к коррозии. Он содержит около 18% хрома и 8-12% никеля. Нержавеющая сталь стоит дорого, поэтому она использовалась в основном как не конструкционный металл или там, где существует высокий потенциал коррозии. Одно из самых первых применений нержавеющей стали было в Крайслер-билдинг .

- Медьсодержащие стали, содержащие от 0,15% до 0,25% меди, обладают повышенной стойкостью к атмосферной коррозии по сравнению с обычной сталью за счет образования защитного оксидного покрытия, имеющего однородный темно-коричневый цвет и текстуру. Ээро Сааринен экспериментировал с материалом в здании Deere and Company в 1964 году.

Алюминий

Как и медь, алюминий обладает высокой устойчивостью к коррозии . Он также имеет дополнительное преимущество — он на треть легче стали при сопоставимой прочности. Алюминий также можно легко и многократно перерабатывать. Было подсчитано, что из примерно 900 миллионов тонн алюминия, произведенного с 1880 года, три четверти по-прежнему используются в производственных целях, 35% из которых приходится на строительство зданий.

Алюминий был недоступен по разумной цене или в достаточном количестве для общего архитектурного использования до начала 20 века. Архитектурное использование алюминия увеличилось в 1920-х годах, в основном для декоративных деталей. Он использовался для кровли, гидроизоляции, водостоков, водосточных желобов, стеновых панелей и перемычек. В дизайне ар-деко часто используется алюминий для декоративных элементов. Первым широким применением алюминия в строительстве стало Эмпайр-стейт-билдинг , где вся башня сделана из алюминия, а также многие декоративные элементы, такие как входы, двери лифта, декоративная отделка и около 6000 оконных проемов . Сегодня алюминий часто используется в строительстве, за исключением основных элементов конструкции.

Покрытие оловом металлических изделий

§ 44. Металлические покрытия

Металлические покрытия широко применялись в древности и применяются сейчас при производстве художественных изделий из металла.

Цель покрытия одного металла другим заключается в том, чтобы сплавы или металлы, менее стойкие против коррозии, закрывались более стойкими и обычно более декоративными.

Различают анодные и катодные покрытия. Анодным называется металлическое покрытие, у которого электродный потенциал меньше потенциала основного металла, т. е. металла, из которого сделано изделие. В процессе электрохимической коррозии анодные покрытия постепенно растворяются и предохраняют основной металл от разрушения не только механически, но и электрохимически. Анодные покрытия не теряют своего защитного действия, если на них имеются риски, царапины и другие внешние дефекты.

Катодные покрытия имеют потенциал больше, чем у основного защищаемого металла, из которого сделано изделие. Поэтому катодное покрытие выполняет свое назначение только механически и до тех пор, пока оно полностью изолирует защищаемый металл от контактов с внешней средой. При нарушении катодного покрытия-появлении трещин, царапин и других повреждений — его защитные действия не только пропадают, но коррозия основного металла еще более усиливается за счет образования гальванопары и катодным покрытием.

Примером анодного покрытия для железных сплавов являются цинк, кадмий, а катодного — медь, олово, никель, серебро, золото.

Покрытие одного металла другим может осуществляться различными способами.

Холодные металлические покрытия

Плакирование. Эта технология получила свое название от французского слова «плаке» (покрывать). Она изобретена в Англии в 1742 г. для изготовления художественных медных изделий, покрытых сплошным толстым слоем драгоценных металлов (серебра или золота) — более толстым, чем при обычном серебрении или золочении.

Для этого предварительно заготовляли медные листы, покрытые серебром. В настоящее время такие двухслойные листы называются биметаллами.

Широко применяются биметаллы, состоящие из слоев двух разных металлов или сплавов. Например, железа и меди, дуралюминия и чистого алюминия, углеродистой стали и нержавеющей стали и т. п.

Обычно основной слой листа состоит из более дешевого, но не стойкого против коррозии металла, а снаружи он покрыт тонким слоем устойчивого и более декоративного металла или сплава.

Применение таких двухслойных листов позволяет значительно экономить дефицитные металлы, например нержавеющую сталь, которая в четыре-пять раз дороже обычной углеродистой стали.

Особый вид накладного серебра представляли собой изделия из латуни, на которые уже в готовом виде напаивалась оловом серебряная фольга толщиной 0,01 мм. Готовое изделие лудили оловом смазывали салом и накладывали фольгу, тщательно притирая ее полировником, а затем изделие нагревалось до плавления олова. Сало играло роль флюса.

Сусальные покрытия. Сусальное золочение и серебрение представляет собой широко распространенный способ покрытия драгоценными металлами различных художественных изделий, главным образом экстерьерного характера. Он заключается в том, что на поверхность изделия наклеиваются тончайшие листочки золота, серебра или так называемого двойника — двухслойного листочка из серебра и золота, а также потали — из серебра и меди. Этот способ известен с глубокой древности. На Руси им широко пользовались для золочения крыш, шпилей, церковных глав, крестов и других элементов архитектуры, выполненных из металлов, а также для золочения дерева, гипса, штукатурки и прочих неметаллических материалов.

Для получения тончайших листочков золото или серебро расковывалось между специальными прокладками из «снасти», или «плевки», которую приготовляли из оболочки говяжьих внутренностей. Такие прокладки позволяли получать гладкие и очень тонкие листочки золота и серебра.. Выделывание из золота тончайших листочков для золочения называлось золотобойным мастерством и было известно с глубокой древности. О нем упоминают Гомер и Плиний.

В настоящее время золотой слиток сначала раскатывают на вальцах в тонкую ленту толщиной до 5 мкм. Затем ленту режут на квадратики-заготовки и дальнейшая обработка производится расковкой. Для этого заготовки укладываются между специальными синтетическими пленками, состав которых недавно разработан советскими химиками. Стопку таких пленок, между которыми проложены золотые листочки, кладут под пневматический молот и разбивают быстрыми и легкими ударами до толщины всего 0,14 мкм.

Современная «книжка» золота содержит 60 тончайших золотых листочков размером 6×12 см, между которыми проложена папиросная бумага, чтобы они не слипались между собой. Масса книжки обычно в пределах 1,5 г. Золото можно довести до толщины, меньшей чем 0,0001 мм, и листок площадью 1 дм 2 будет весить всего 13 мг. Такое тонкое золото становится прозрачным и пропускает зеленые лучи, но для золочения оно применяется редко, так как становится непрочным. Обычно для получения желтого сусального золота применяется золото, лигатуренное медью от 930-й до 990-й пробы, но иногда для получения цветного зеленого золота, чтобы разнообразить оттенки позолоты, применяют 750-ю пробу, лигатуренную серебром.

Поверхность металлического изделия, подлежащего золочению, тщательно очищают от пыли и следов коррозии и окрашивают два раза суриком на масле. Второй раз можно окрасить под цвет золота, для этого лучше применять золотистую охру, а не желтый крон, который чернеет от сероводорода, находящегося в воздухе, вследствие чего темнеет и позолота. Золочение производят на специальный масляный лак «мордан», который приготовляют по следующему рецепту: 1 кг отстоявшегося льняного масла нагревают в металлической посуде, затем добавляют 65 г свинцового глета и варят в течение 4-5 ч, пока масло не загустеет. Смесь охлаждают и разжижают скипидаром до рабочей консистенции. Лак хранят в закрытой посуде. От долгого хранения качество лака улучшается. Лак наносят тонким слоем на подготовленную поверхность и выдерживают 10-12 ч для высыхания, но с сохранением отлила (отлип сохраняется не менее 24 ч). Листок сусального золота вынимают из книжки легким дуновением, от которого он заворачивается на золотарный нож, положенный плоской частью на край золотого листка. При помощи ножа листок переносят на подушку, на которой его разглаживают и, если нужно, разрезают ножом. Подушка представляет собой дощечку 15×20 см, обитую замшей по двум слоям фланели. С подушки листок берут при помощи «лапки» — широкой кисточки из беличьей шерсти и осторожно кладут на металлическую поверхность, еще имеющую отлип. Затем листок разглаживают колонковой кистью. Таким же способом производят золочение поталью и серебрение. Однако при серебрении грунтовку производят не охрой, а под цвет серебра — белилами и сажей.

В настоящее время получило распространение покрытие серебрёных изделий бесцветным лаком, предохраняющим их от потемнения, а также использование заменителя сусального серебра листочками из недрагоценного сплава, состоящего из 8,3% цинка, 91% олова, 0,4% свинца и 0,3% железа. Это покрытие также требует защиты бесцветным лаком.

Кроме морданного золочения для деревянных изделий, находящихся в интерьере, существует другой способ — золочение на водно-клеевых составах по полименту, который приготовляется из жирной, тщательно очищенной глины, пчелиного воска, мыла, сала, а иногда и яичного белка. Вся эта смесь варится и тщательно перемешивается. Готовый полимент наносится ровным, тонким слоем на изделие, подлежащее золочению, просушивается и тщательно шлифуется. Затем изделие смачивается 20%-ным раствором спирта и покрывается золотом. После просушки оно полируется лощилом из агата.

Горячие металлические покрытия

Покрытия легкоплавкими металлами. В современном производстве очень часто применяются горячие покрытия. Для этого защитный слой из устойчивого против коррозии металла наносится на поверхность в жидком, расплавленном состоянии. Примером горячего покрытия является лужение — покрытие оловом, кадмирование и особенно часто цинкование или шерардизация.

Способ горячего покрытия прост и высокопроизводителен. Он заключается в том, что листы, прутки, трубы или готовые изделия после соответствующей подготовки и очистки окунают в расплавленный металл и быстро вынимают. На изделиях образуется сплошной, тонкий слой из защитного металла, хорошо противостоящий коррозии. Особенно хорошие результаты дает обработка готовых изделий. В этом случае расплавленный металл проникает во все швы и щели изделия и надежно защищает его от коррозии (например, цинкованные ванны, ведра и т. п.).

При производстве горячих покрытий необходимо, чтобы:

- наносимые металлы были легкоплавкими;

- температура плавления изделия была значительно выше температуры плавления металла, предназначенного для его покрытия.

Металлизация. Своеобразным способом нанесения металлических покрытий является металлизация, или шоопирование. Сущность этого способа заключается в том, что металлическая проволока плавится в специальном аппарате — металлизаторе и под действием сжатого воздуха распыляется.

Мельчайшие частицы с большой скоростью устремляются из аппарата и осаждаются на поверхности изделия, образуя сплошное покрытие. Полученный таким способом слой металла можно шлифовать, полировать, а также подвергать различным оксидировкам.

В настоящее время применяется два типа металлизаторов — газовый и электрический. В газовом металлизаторе плавление проволоки осуществляется за счет температуры, получаемой от сгорания ацетилена в среде кислорода; в электрическом — за счет вольтовой дуги.

Наиболее производительным является трехфазный металлизатор, изобретенный инженером А. И. Пономаревым. Он в два-три раза превосходит обычный однофазный металлизатор по производительности и может распылять за 1 ч до 10-12 кг металла.

Кроме того, используя трехфазный металлизатор, можно одновременно плавить проволоки из разных металлов. Это позволяет получать покрытия из новых сплавов, образованных из смеси частиц различных металлов.

Недостаток способа металлизации заключается в том, что частицы металла, вылетая с большой скоростью из аппарата, быстро остывают во время полета и соединяются лишь механически, не сплавляясь друг с другом.

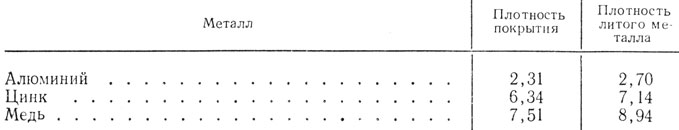

В результате плотность покрытия оказывается значительно ниже плотности литого или катаного металла. Это видно из сравнения распыленного и литого металла (табл. 40).

Таблица 40

Понижение плотности происходит от того, что покрытие, полученное распылением, имеет множество пор, через которые к защищаемому металлу может проникать влага и другие химические вещества, вызывающие коррозию. Поэтому способ металлизации с точки зрения защиты от коррозии является в большинстве случаев недостаточным и требует дополнительных мероприятий (пропитки лаками и т. п.).

Однако благодаря декоративным свойствам этого способа он находит довольно широкое применение в отделке художественных изделий из металла. Этим способом можно наносить любые металлы (сталь, бронзу, латунь, цинк, медь) на металличские и неметаллические изделия из дерева, гипса, цемента, бумаги (папье-маше) и других материалов.

Металлизация применима для изделий любой формы и размеров, причем работа может вестись как на заводе, так и непосредственно на строительстве без демонтажа крупных изделий на составные части. Толщина слоя может быть любой, но обычно применяют от 0,01 до 0,5 мм.

Наводка. Золотая или серебряная наводка — очень древний способ нанесения слоя драгоценного металла на изделия из меди, бронзы, железа и других металлов. Этот способ называется также золочением или серебрением «через огонь». Для этого приготовляют золотую или серебряную амальгаму, т. е. раствор соответствующего метала в ртути. Для наводки следует применять только свежеприготовленную амальгаму. Для этого в графитовом тигле докрасна накаливают тонко прокатанные и мелко нарезанные листочки чистого золота (или серебра) и заливают их нагретой до 300°С ртутью, взятой в восьми- или девятикратном количестве по весу. Эту смесь перемешивают графитовым стержнем до полного растворения. Золотая (и серебряная) амальгама представляет собой тестообразную массу.

Полученную золотую амальгаму выливают в воду и после остывания отжимают лишнюю ртуть через замшу. Затем медной проволочной кистью ее наносят на подготовленное изделие, после чего его нагревают.

В прошлом амальгаму нагревали на древесном угле, в настоящее время используют газовые горелки или электрический нагрев. Необходимо, чтобы действовало только тепло, а огонь непосредственно не касался изделия. Когда амальгама начинает плавиться и блестеть, ее необходимо разравнивать мягкой кистью или ватным тампоном. Ртуть при этом испаряется, и поверхность становится сначала матово-белой, а потом желтой. Нагрев прекращают, после охлаждения изделия промывают и позолоченную поверхность крацуют, если необходимо, полируют.

Для того чтобы золото приобрело яркий желтый цвет, его намазывают специально приготовленным открасом и нагревают, открас сгорает. Изделие промывают, просушивают и, если нужно, полируют. Состав откраса, содержащего по одной части уксуснокислой меди, калийной селитры, железного купороса, поваренной соли, хлористого аммония (нашатыря), разводится хлебным квасом до густоты сметаны.

Этот способ золочения очень прочен и в прошлом широко применялся для золочения элементов архитектуры и декоративно-художественных изделий. Однако он имеет два существенных недостатка: во-первых, расход золота на единицу поверхности значительно выше, чем при других способах золочения, например гальваническом (см. § 46); во-вторых, он чрезвычайно вреден для здоровья, так как пары ртути очень ядовиты.