Современные металлические сплавы

Поступающим

Институтом ЭкоТех осуществляется подготовка в соответствии с требованиями ФГОС квалифицированных специалистов в области технологии материалов (металлургии чёрных и цветных металлов, металловедения, порошковых и композиционных материалов, обработки металлов и сплавов давлением, деформационно-термических процессов, литейных технологий), машиностроения (технологические машины и оборудование, инжиниринг лазерной техники), стандартизации и метрологии, управления качеством, техносферной безопасности.

Бакалавриат

Технологические машины — это машины, предназначенные для производства или преобразования материалов и изделий. Как правило, они объединяются в комплекс оборудования, который служит на заводах металлургической, лесной, машиностроительной, легкой, пищевой, полиграфической промышленности и многих других, и такое оборудование — это сердце любого производственного предприятия.

В силу того, что институт ориентирован, в первую очередь, на металлургическую отрасль промышленности, внимание студентов при обучении концентрируется большей частью на металлургическом оборудовании. Изучаются машины горно-обогатительного, доменного, сталеплавильного, литейного, прокатного, ковочно-прессового производств, а также лазерная и вакуумная техника, гидравлические и пневматические системы и многое другое.

22.03.02 Металлургия

Металлургия — это область науки и техники, изучающая производство металлов и сплавов из природного и техногенного сырья, получение различных сплавов с заданными свойствами, обработку металлов в горячем и холодном состоянии, нанесение металлических покрытий, а также физическое и химическое поведение металлов и сплавов.

Это самое обширное направление подготовки в ЭкоТех, охватывающее все аспекты металлургии — от обогащения металлических руд до производства готовых металлических изделий и их продажи на мировом рынке.

Профили:

Магистратура

15.04.02 Технологические машины и оборудование

Программы:

20.04.01 Техносферная безопасность

Программы:

22.04.02 Металлургия

Программы:

- Аддитивные технологии для производственной отрасли (iPhD)

- Технологический менеджмент в производстве цветных металлов и золота

- Порошковые и аддитивные технологии синтеза функциональных материалов и покрытий

- Инновационные процессы и технологический менеджмент в металлургии

- Advanced Metallic Materials and Engineering / Современные металлические материалы и инжиниринг

- Менеджмент качества в металлургии

- Новые материалы и цифровые технологии литья металлов

- Логистика технологических процессов и производств

- Современные технологии получения и защиты металлических материалов

- Деформационная обработка металлов и сплавов

Аспирантура

04.06.01 Химические науки

Направленность:

- Аналитическая химия

15.06.01 Машиностроение

Направленность:

- Технологии и машины обработки давлением

- Инжиниринг машин, агрегатов и процессов

18.06.01 Химическая технология

Направленность:

- Технология электрохимических процессов и защита от коррозии

20.06.01 Техносферная безопасность

Направленность:

- Пожарная и промышленная безопасность (в металлургии)

- Охрана труда

22.06.01 Технологии материалов

Направленность:

- Об институте

- Контакты и сотрудники

- Поступающим

- Научная деятельность

- Учебная деятельность

- Трудоустройство выпускников

- Международная академическая мобильность

Нашли опечатку?

Выделите ее и нажмите Ctrl+Enter. Спасибо за участие!

Сервис предназначен только для отправки сообщений об орфографических и пунктуационных ошибках.

Коронавирус:

Горячая линия НИТУ «МИСиС»

доб. 50539

«Горячая линия» Ситуационного центра Минобрнауки России

+7 495 198-00-00

Сталь.

Сплавы железа с углеродом, содержащие его до 2%, называются сталями. В состав легированных сталей входят и другие элементы – хром, ванадий, никель. Сталей производится гораздо больше, чем каких-либо других металлов и сплавов, и все виды их возможных применений трудно было бы перечислить. Малоуглеродистая сталь (менее 0,25% углерода) в больших количествах потребляется в качестве конструкционного материала, а сталь с более высоким содержанием углерода (более 0,55%) идет на изготовление таких низкоскоростных режущих инструментов, как бритвенные лезвия и сверла. Легированные стали находят применение в машиностроении всех видов и в производстве быстрорежущих инструментов. См. также СТАНКИ МЕТАЛЛОРЕЖУЩИЕ.

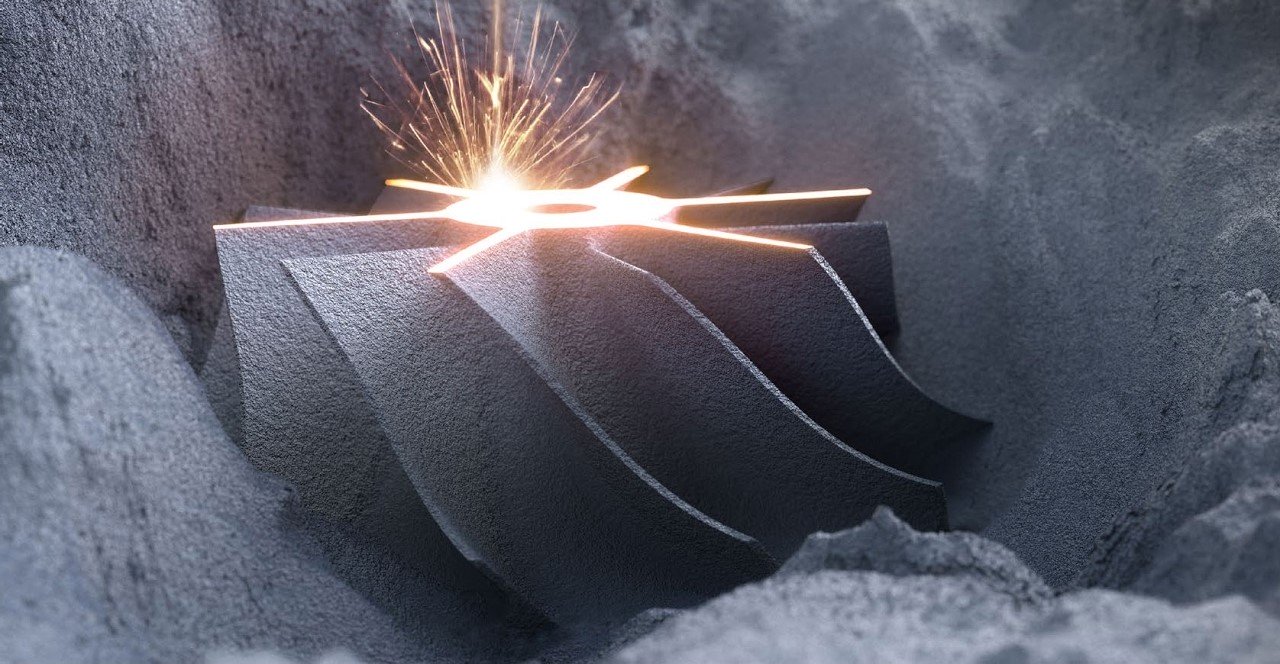

5 особенностей металлических порошков для 3D-печати

Одно из важных преимуществ 3D-печати металлами – возможность создать изделие из практически любого сплава. Помимо стандартных металлов существует широкая номенклатура специальных сплавов – уникальных высокотехнологичных материалов, которые производятся под определенные задачи заказчика.

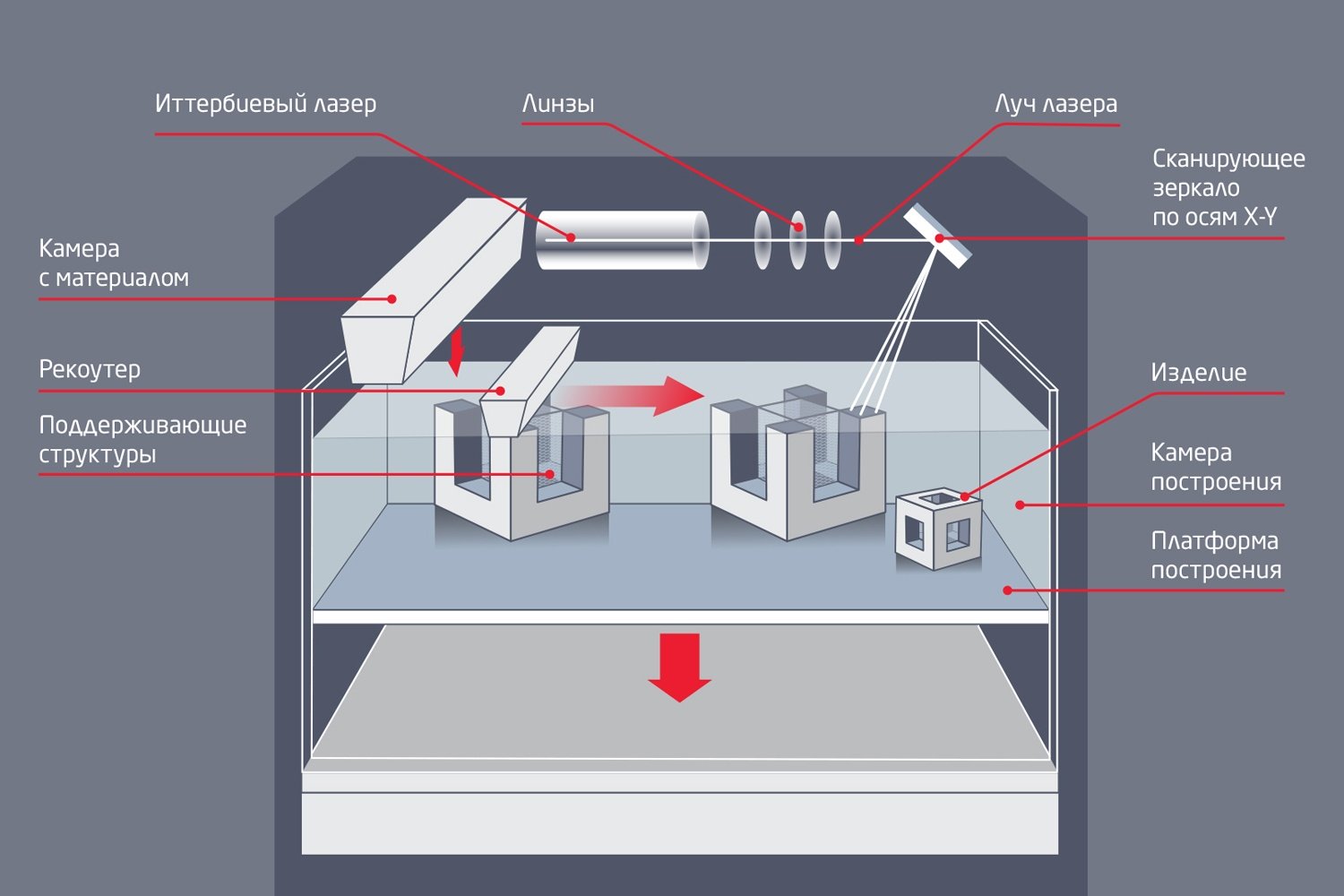

Процесс 3D-печати металлами заключается в последовательном послойном сплавлении металлических порошков при помощи мощного излучения иттербиевого лазера. В индустрии используется несколько различных наименований одного и того же процесса, в том числе селективное лазерное плавление (SLM).

Ведущий мировой производитель, применяющий селективное лазерное плавление, – немецкая компания SLM Solutions. Аддитивные установки этой компании, в зависимости от функциональных возможностей и решаемых задач, могут быть задействованы и как лабораторные установки с гибкими настройками и возможностью быстрой смены материалов для 3D-печати, и как производственные машины для серийного изготовления.

Промышленные установки SLM Solutions: SLM 125, SLM 280 2.0, SLM 500, SLM 800

Профессиональный 3D-принтер Sharebot MetalOne

Основные преимущества 3D-печати металлами:

- высокие показатели плотности: в 1,5 раза выше, чем при литье;

- возможность создания миниатюрных и геометрически сложных объектов и других неповторимых форм в виде закрытых бионических структур;

- широкий выбор металлических сплавов, как стандартных, так и специальных;

- сокращение циклов производства и ускорение выхода готовой продукции.

Сферы применения:

- авиакосмическая индустрия;

- машиностроение;

- автомобилестроение;

- нефтегазовая отрасль;

- электроника;

- медицина;

- пищевая промышленность;

- исследования и экспериментальные работы в конструкторских бюро, научных и учебных центрах.

Смотреть видео: как происходит селективное лазерное плавление

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жароупорные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

- Нержавеющие сплавы: 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

- Инструментальные сплавы: 1.2343, 1.2344, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), вкладок в пресс-формы при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали камеры сгорания и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

- Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

- Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

- Титановые сплавы: Ti6Al4V, TiGd.II, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

Особенности металлических порошков

- Металл для аддитивных установок выпускается в виде мелкодисперсных сферических гранул с величиной зерна от 4 до 80 микрон. Этот показатель определяет толщину объекта, который будет выращен в аддитивной установке. При создании порошка задается величина и состав зерна, так как необходимо соблюсти определенное процентное соотношение крупных и мелких зерен. Таким образом определяется текучесть металла, проверяемая с помощью прибора Холла (воронки с калиброванным отверстием). Если у зерна будет слишком мелкая фракция, металл не будет течь через воронку и, соответственно, плохо подаваться на стол построения, а это напрямую влияет на равномерность получаемых слоев и качество выращиваемого изделия.

- У каждой компании, производящей данный тип 3D-принтеров, свои требования к текучести в зависимости от принципа нанесения материала на платформу построения. В аддитивных установках SLM Solutions (технология SLM) металл на рабочий стол подается и сверху, из фидера (камеры с материалом), и переносится рекоутером. В этом случае текучесть очень важна для того, чтобы порошок поступал из фидера в рекоутер и слои наносились должным образом (см. схему построения изделий на рисунке выше).

- Разным металлам требуется разная термообработка, и иногда для этого используются специально подогреваемые платформы. В процессе построения, при плавлении металла, вырабатывается большое количество тепла, которое нужно отводить. Роль радиаторов, отводящих тепло, выполняют поддержки, применяемые при построении изделий. В некоторых случаях сама деталь без поддержек приваривается к рабочему столу, как к радиатору.

- Структура металлических изделий, полученных аддитивным способом, зависит как от технологии построения, так и от настроек оборудования. Ведущие производители добились плотности металла порядка 99,9% от теоретической. Наряду с селективным лазерным плавлением существуют и менее эффективные, уже устаревшие технологии, сходные с методом SLS, которые обеспечивают меньшую плотность.

- Внутренняя структура металла – мелкозернистая. Если в дальнейшем мы собираемся уплотнить деталь, то есть воздействовать на нее физически, надо учитывать, что маленькое зерно сжать гораздо сложнее, чем большое. Но при этом мы очень близко подходим к прокатному металлу – т.е. к металлу, который уже уплотнили. Плотность изделий, напечатанных на 3D-принтере, на 10-15% ниже, чем при прокате, но примерно на 50% выше, чем у литейных металлов.

Читайте истории внедрения:

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Статья опубликована 23.01.2018 , обновлена 18.09.2020

Зубные протезы из металлов и металлических сплавов

Популярные в ортопедической стоматологии сплавы:

Протезы из этих составов отлично выполняют свои функции, но подходят не всем пациентам. У некоторых металл во рту вызывает аллергические реакции, изменение вкусовых ощущений.

Сплавы из благородных металлов не оказывают на организм вредного воздействия. Зубные протезы из золота с палладием и платиной очень прочные. Современное оборудование позволяет отливать конструкции с высокой точностью, добиваться идеальной посадки. Для придания естественности протезы из благородных металлов и других сплавов облицовывают керамикой.

Достойную конкуренцию всем перечисленным вариантам составляет оксид циркония. Зубные коронки из этого материала выполняются с применением лазера, они максимально точны, хорошо прилегают к зубу, выглядят натурально.

Как выбрать ювелирные изделия по сплаву

Применение различных сплавов в ювелирном деле очень широко, поэтому часто бывает сложно разобраться во всех бирках и пробах. Если вы хотите получить действительно дорогое и качественное изделие, обратите внимание на следующие нюансы:

- Оптимальное содержание золота в сплаве — 58,5%, на что указывает проба 585. Такие изделия не чернеют и не теряют своего блеска. Помимо пробы в прямоугольной выемке рядом должен быть штамп с изображением профиля женщины в кокошнике. Эта маркировка обязательна для отечественных украшений.

- Самый ценный серебряный сплав — 925 пробы, где серебра 92,5%. Такие изделия не гнутся и не плавятся. Чернеть они могут при постоянном контакте с водой. Поэтому серебряные кольца и серьги лучше хранить отдельно в шкатулке, снимая на время водных процедур и сна.

- Платиновый сплав не столь популярен, но если вы его найдете в ювелирном салоне, посмотрите, в какой форме сделано углубление под пробой. Это должен быть многоугольник с цифрами по центру. Оптимальной для драгоценностей считается проба 900 и 950.

Важно! Помимо пробы и клейма на самом изделии к украшению обязательно должна прилагаться бирка. В ней содержится много информации о производителе и поставщике. А также с 2020 года будет нанесен специальный штрих-код, который расскажет всю «историю» изделия.

Советы аллергикам

Маленький секрет от ювелиров. Если вы страдаете аллергией на золото, скорее всего она вызвана наличием никеля в составе украшений. Чтобы не портить себе настроение невозможностью носить драгоценности, обратите внимание на платиновые сплавы. Они также красивы и дороги, как и золото. Среди них есть драгоценности с бриллиантами, сапфирами и другими самоцветами.

Если позволяют финансы, можно купить изделия из палладия. Они отличаются прочностью и долговечностью. И также украшаются драгоценными камнями. А если палладий и платина не по карману, можно выбрать ажурные серебряные изделия. Их очень много представлено во всех ювелирных магазинах страны.

Что должно быть на бирке

Вне зависимости от типа ювелирного сплава, к каждому изделию обязательно прилагается бирка, закрепленная на нервущуюся леску или нитку с печатью производителя. На самой этикетке содержатся сведения о типе металла, количестве карат в драгоценных камнях и место их добычи. Дополнительно может быть прописан вариант обработки и дата изготовления.

Назначение

Химический анализ позволяет:

- определить количественный состав;

- исследовать образец на присутствие примесей и определить их концентрацию;

- идентифицировать сплав;

- выяснить соотношение примесей сплава для его маркировки.

Проведение исследования необходимо для:

- экспертизы продукции для определения соответствия действующим стандартам;

- непрерывного контроля технологического процесса;

- входного контроля исходного сырья;

- разработки и создания новых сплавов;

- сертификации продукции;

- освидетельствования чистых металлов.

Алюминий

Дебют алюминиевой брони можно датировать серединой XIX века, когда император Наполеон III счел металл подходящим для изготовления легких доспехов. Несовершенная технология промышленного получения алюминия, незадолго до этого разработанная химиком Анри Сент-Клером Девилем, позволяла получать еще не слишком чистый, но уже чересчур мягкий металл, что показали первые же неудачные попытки французов использовать такие доспехи. Приемлемая технология производства алюминия появилась позднее, в конце 1880-х. Эффективный и простой электролиз глинозема обрушил стоимость металла и стимулировал активные эксперименты с его сплавами, раскрыв весь их огромный потенциал.

В самом деле, сплавы алюминия могут становиться в 15−20 раз прочнее чистого металла. Для сравнения: прочность стали не более чем вдесятеро превышает прочность железа. Разумеется, сталь все равно останется тверже, так что алюминиевые защитные элементы той же массы будут заметно толще стальных. Однако это даже к лучшему, поскольку позволяет избавиться от дополнительных элементов, обеспечивающих жесткость всей конструкции, упростить ее и дополнительно облегчить. А уменьшение массы — это и большая проходимость, и увеличенная дистанция хода, и — как мы скоро узнаем — повышенная десантируемость.

Впечатляющей иллюстрацией к этому стали американские бронетранспортеры M113: начиная с 1960-х их было изготовлено более 80 тыс. штук, причем некоторые машины первых лет выпуска остаются в строю до сих пор. На основе этих «неубиваемых» БТР разработано более десятка других образцов бронетехники. Впервые оказавшись на поле боя во время Вьетнамской войны в 1962 году, M113 и сегодня составляют около половины всего парка бронетехники армии США и активно используются многими ее союзниками. В защите M113 впервые массово применялась катаная алюминиевая броня. Легированный магнием сплав 5083 (его ближайшим российским аналогом можно назвать АМг5) упрочняли наклепом — механическими нагрузками без использования высоких температур.

- FB

- VK

- TW

- OK

- LINK

Поговорим про состав

Важной составляющей стали является углерод. Сталь 3 имеет в своем составе небольшое количество углерода (0,14-0,22%). Этого достаточно для того, чтобы придать сплаву прочность и твердость, но не снизить пластичность и вязкость сплава. Ведь чем больше углерода в составе, тем тверже сталь, но тем она более хрупка.

Также в составе присутствуют и другие важные примеси: вредные и полезные. Нормативный документ, государственный стандарт, который устанавливает требования к содержанию примесей — это ГОСТ 380-2005. Согласно ГОСТу состав стали 3 – такой:

- углерод – 0,14 — 0,22%,

- кремний – 0,05 — 0,17%,

- марганец – 0,4 — 0,65%,

- никель, медь, хром — до 0,3%,

- мышьяк до 0,08%,

- сера и фосфор — до 0,05 и 0,04% соответственно.

Вредные примеси

На всех примесях подробно не будем останавливаться, охватим лишь самые важные. Фосфор и сера важны потому, что они — вредные. То есть важно нормировать их количество в сплаве.

Фосфор снижает пластичность металла при высоких температурах и повышает хрупкость при низких. Сера — приводит к красноломкости металла. И так же повышенное содержание данных примесей очень негативно влияет на свариваемость стали, какой бы то ни было. Сварной шов при участии большого количества этих примесей — пористый, склонный к трещинам. В составе стали ст3 допускается не более 0,05% серы и 0,04 % фосфора.

Полезные примеси

Одним из основных раскислителей при выплавке сталей является кремний. Кремний увеличивает прочность, почти не снижая пластичности. При концентрации кремния в сплаве от 0,14 до 0,30 % он полностью растворяясь, связывает свободный кислород и косвенно увеличивает количество очагов кристаллизации, способствуя образованию мелкозернистой структуры. Достичь мелкозернистости стремятся при всех видах использования и обработки стали (к примеру, сварка или любой другой нагрев). Чем меньше зерно — тем выше показатели (например стойкость к трещинообразованию).

Другой полезный элемент, присутствующий в стали — марганец. Его применяют для удаления из стали кислорода и серы. Марганец благоприятно влияет на качество поверхности во всем диапазоне содержания углерода, а также снижает риск красноломкости. Марганец повышает ковкость и свариваемость сталей, делает ее более твердой и устойчивой к износу.

Как получают цветное золото

Наиболее традиционными оттенками золота являются красный, белый и жёлтый. Однако цветов металла намного больше.

Красное золото

Издавна этот металл применялся для позолоты куполов и других архитектурных элементов, и только потом из него стали изготавливать украшения. Большая часть современного ювелирного ассортимента выполнена именно в красном золоте. Этот оттенок металлу придаёт медь. Чем больше её в составе сплава, тем насыщеннее будет цвет.

Красное золото применяется в самых разных украшениях, оно отлично сочетается с любыми вставками, выглядит изысканно и самодостаточно.

Жёлтое золото

Эти же компоненты сплава, взятые в другом соотношении, придают металлу ярко-жёлтый или лимонный оттенок. При равных пропорциях меди и серебра металл приобретает наилучшие литейный свойства.

Из жёлтого золота изготавливают помолвочные и обручальные кольца, украшения с цветными драгоценными и полудрагоценными вставками. Изделия из этого металла более яркие и выразительные.

Белое золото

Не менее популярным в последние годы является белое золото. Некоторые считают, что светлый цвет достигается за счёт увеличения в лигатуре доли серебра, но это не так. Для получения благородного оттенка в сплав добавляют один из белых металлов, например, платину или палладий. Эти компоненты придают металлу не только изысканный цвет, но и высокую прочность. От платины сплав отличается лёгким желтоватым оттенком.

Выполненные в белом золоте изделия смотрятся элегантно и респектабельно. Всё чаще этот металл применяют для оправы бриллиантов и других драгоценных камней холодных тонов.

Коричневое золото

Красивый шоколадный оттенок металл приобретает при химической обработке золотосодержащего сплава с медью.

Зелёное золото

Как ни странно, оливково-зелёный оттенок золоту придаёт серебро, а для достижения более насыщенного изумрудного цвета в сплав добавляют кадмий.

В нашей стране зелёное золото не является традиционным. Иногда из него изготавливают флористические элементы ювелирных композиций, но всё же чаще для этого применяется эмалевое покрытие.

Синее золото

Получение синего или голубого оттенка золота является наиболее засекреченным. Ювелиры не разглашают не только технологию получения металла, но даже компоненты сплава. Специалисты предполагают, что секрет цветового превращения заключается в примесях кобальта или железа. Это редкий случай двухкомпонентного сплава.

Лиловое золото

За особый декоративный оттенок ювелиры называют это золото аметистовым. Чаще всего для достижения красивого фиолетового цвета металла в сплав добавляется алюминий. Интересно, что данный оттенок возможен лишь в сплаве с золотом 750 пробы.

Чёрное золото

Оказывается, чёрное золото — это не только метафорическое название нефти, но и реально существующий драгоценный металл. Известно несколько способов получения чёрного золота. Первый способ заключается в добавлении в сплав кобальта и хрома и окислении металла при высокой температуре. Также необычный оттенок достигается при покрытии красного золота родием.

Цвет золота может зависеть не только от компонентов лигатурного сплава, но и от различных химических воздействий. Необычные оттенки достигаются при нанесении на металл различных декоративных покрытий, а также в результате термической или химической обработки.

Модные тенденции

Одной из ведущих тенденций ювелирной моды по-прежнему остаётся комбинированное золото. Особенно актуальны украшения, сочетающие металл красного и белого цвета. Эти сплавы отличаются высокой прочностью и стойкостью к внешним воздействиям, поэтому именно из них изготавливают украшения, которые будут радовать свою обладательницу долгие годы.

Современные бренды создают различные изделия из комбинированного золота: со вставками и без камней, простые и экстравагантные. Часто на такие украшения наносятся алмазные грани, делающие металл более фактурным.

В этом сезоне декоративные элементы из золота разных оттенков объединяются в нечто гармоничное, делая дизайн украшения более сложным.