Пресс своими руками: применение, изготовление, недостатки

Прессы своими руками чаще всего изготавливают для уплотнения древесной стружки, макулатуры и прочих легких материалов: одноразовой посуды, пленки и др. Обычно они используются в частных гаражах и мастерских, в дачных и сельских хозяйствах. Реже самодельные ПГП применяют на бизнес-объектах: небольших закусочных, магазинах, офисах. На крупных производствах станки собственного изготовления не устанавливаются, что связано с неудобством их эксплуатации и другими особенностями.

Принцип работы ПГП построен на законе Паскаля ─ взаимодействии двух сообщающихся сосудов. Энергия работающей силовой установки преобразуется с помощью жидкости (масла) в гидравлическом механизме. Для этого в заводских машинах используется насос, цилиндры, маслопровод, в самодельных аналогах за основу берут готовый механизм ─ гидравлический домкрат.

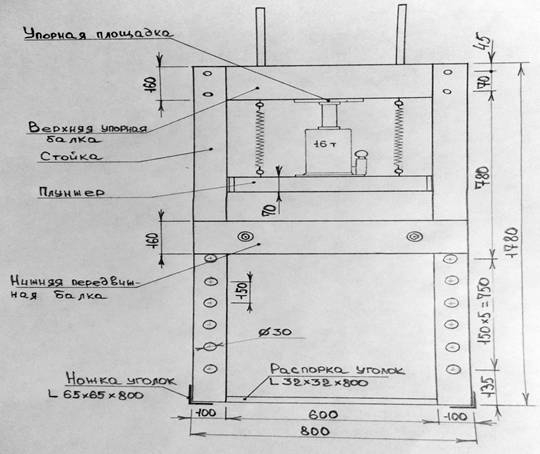

Гидроподъемник устанавливается на станину, к штоку приспособления приваривается (или прикручивается) пресс-платформа. Для изготовления плунжера и рамы используются металлический швеллер, стальной лист, трубы, уголки. Возвратный механизм организовывается с помощью пружин.

Описание и принцип работы

Мини-пресс для опилок

Пресс для получения топливных брикетов представляет собой механическое устройство, состоящее из:

- Основание, стол – служит для крепления остальных конструктивных элементов пресса, в том числе, матрицы, которая образует форму будущего изделия.

- Силовой каркас, крепящийся к основанию. Предназначен для передачи усилия через пуансон на сжимаемый материал.

- Привод– бывает двух видов:

- механический, например, гидроусилитель или электромотор;

- ручной – в качестве усилителя используется мускульная сила человека; подвид – использование дополнительного домкрата;

Этапы производства брикетов:

- Сырьё засыпают в матрицу, уплотняют, чтобы вошло максимально возможное количество материала.

- Далее, усилие через систему рычагов, передаётся на пуансон.

- Пуансон сдавливает сырьё, находящееся в матрице.

- Из расфиксированной формы достаётся брикет, отправляется на сушку.

Отзывы о Прессе для брикетирования витой металлической стружки, обрезков, алюминиевых и жестяных банок ПВТ-420

Пока нет отзывов на данный товар.

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

Внешний вид товара может отличаться от фотографий на сайте. Несовпадение внешнего вида и комплектности реального товара с фотографиями на сайте не является показателем ненадлежащего качества товара.

Информация о товаре, его технических характеристиках и комплектации приводится в соответствии с общедоступными источниками информации. Технические характеристики и комплектация товара могут быть изменены производителем без предварительного уведомления. Уточняйте важные для Вас параметры у наших менеджеров.

Пакетировочный пресс для витой металлической стружки, обрезков, алюминиевых и жестяных банок ПВТ-415

Брикетировочный пресс для витой металлической стружки, обрезков, алюминиевых и жестяных банок ПВТ-425

Какой делать?

Прессование давлением позволяет выполнять практически все необходимые в обыденной жизни прессовочные операции. Самодельные прессы выполняются чаще всего энергетически автономными, т.е. без отдельного привода, резервуаров рабочего тела, станций подкачки и пр. Выбор той или иной конструктивной схемы пресса определяется в конечном итоге его назначением и рабочим усилием.

В качестве встроенного в пресс силового блока проще всего применить автомобильный домкрат – он развивает усилие до 100 тс, а домкраты на 10 тс общеупотребительны. Единственная операция, с которой пресс из домкрата не справится – это формовка (сплющивание) концов прутьев при художественной холодной ковке.

Домкрат используется чаще всего гидравлический бутылочный (но см. также ниже). В таком случае гидравлический пресс можно сделать по одной из след. рамных конструктивных схем (см. рис.):

Основные конструктивные схемы самодельных прессов

- Поз. А – домкрат перевернут, наглухо закреплен на неподвижной верхней траверсе, а к головке рабочего штока домкрата крепится пуансон. Это самая простая и в то же время надежная и вибрационно устойчивая конструкция (о роли вибраций в работе пресса см. далее). Недостатки – если домкрат понадобился по прямому назначению, демонтировать его достаточно сложно и долго, а качать рычаг домкрата, висящего вверх ногами, не очень-то сподручно.

- Поз. Б – схема с подвижным столом. Конструктивно сложнее, т.к. добавляется подвижная траверса – стол. Качают домкрат как всегда, снять его просто, т.к. он может быть вовсе не закреплен. Недостатки – наихудшая вибростойкость; кроме того, технология большинства прессовочных операций рассчитана на то, что пуансон давит на заготовку или деталь сверху, а если наоборот, то сложно и может вовсе не получиться. Зато для ремонтных и/или механосборочных работ это оптимальный вариант: если нужно выдавить из шкива или подшипника намертво приржавевший к нему вал или, наоборот, напрессовать их на вал, то его (вала) длина ограничивается только высотой потолка в мастерской. В целом же гидропресс с подвижным столом из домкрата это наилучший вариант для гаража или СТО.

- Поз. В – с силовым блоком на подвижной траверсе. Конструктивно наиболее сложен, но виброустойчив, прочен и долговечен, т.к. нагрузка на самое слабое звено – подвижную траверсу – не точечная, а фактически рассредоточенная. Домкрат также может быть не закреплен, но, если вывернется и грохнется, последствия будут хуже, чем если свалится с опорной плиты. Недостаток – качать домкрат, который потихоньку ползет вниз, не вполне удобно.

Примечание: опорная плита – штука тяжелая, громоздкая, материалоемкая. Разместить пресс на плите в мастерской или гараже не всегда возможно. Поэтому раму самодельных прессов чаще всего ставят не на плиту, а на нижнюю неподвижную траверсу, конструктивно аналогичную верхней (см. далее). Виброустойчивость пресса от этого падает прим. вдвое, но для любительских условий это приемлемо.

Винтовой пресс с ручным приводом (поз. Г) позволяет создавать усилие максимум до 1,5-2,5 тс. В работе с металлом применяется, когда такого достаточно, в след. случаях (см. также видео):

Когда достаточно усилия прессовки менее указанных значений:

Видео: ручной винтовой пресс для мастерской

Производство топливных брикетов

В домашних условиях изготовление брикетов из опилок осуществляется по таким же технологиям, как и в условиях производственного предприятия, поэтому прежде чем приступать к созданию самодельного оборудования для решения такой задачи, необходимо вникнуть во все технологические нюансы производства данного топлива.

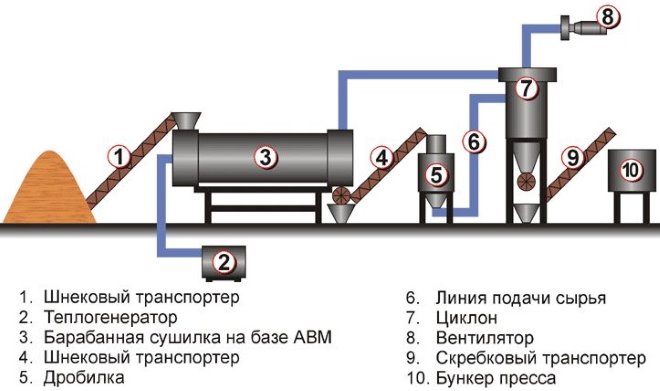

Технологическая схема производства топливных брикетов в промышленных условиях

Процесс производства брикетов для отопления начинается с измельчения исходного сырья, в качестве которого, как уже говорилось выше, могут быть использованы древесные опилки, стружка, а также отходы переработки сельскохозяйственных культур: шелуха пшеницы, гречихи, риса и подсолнечная лузга. После измельчения сырье для топливных брикетов тщательно просушивается до уровня влажности, составляющей порядка 10 %.

Формирование из исходного сырья плотного брикета может быть осуществлено по одной из двух технологических схем. Для реализации каждой из них требуется соответствующее оборудование, а именно:

- пресс брикетировочный;

- пресс-экструдер.

Гидравлический пресс для изготовления топливных брикетов без использования связывающих веществ

Технология изготовления брикетов для отопления как в первом, так и во втором случае подразумевает оказание значительного давления на исходное сырье, в результате чего из древесины начинает выделяться лигнин – природный компонент, выступающий в роли связующего вещества. Таким образом, для изготовления брикетов можно не использовать дополнительные клеевые составы, что позволяет сохранить экологическую чистоту топлива.

Для производства евродров по первой технологической схеме используется механический или гидравлический пресс для брикетов, способный формировать усилие до 500 Бар. В результате такого силового воздействия происходит самопроизвольный разогрев используемого сырья и формирование из него плотного бруска прямоугольной формы.

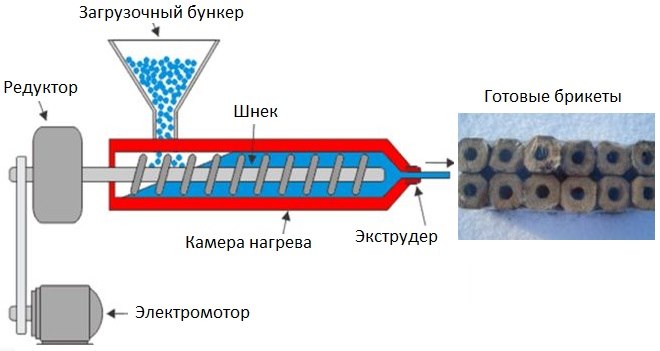

Экструзионная схема изготовления топливных брикетов предполагает использование шнекового пресса, который способен оказывать на используемое сырье давление, значение которого доходит до 800–1000 Бар.

Схема работы пресса-экструдера

При реализации данной технологии производства евродров сырье загружают в приемный бункер, которым оснащен шнековый брикетировщик. Далее захваченное шнеком сырье проталкивается в зауженный канал пресса, где и происходит уплотнение материала под высоким давлением. При сдавливании в зауженной части рабочей камеры шнекового пресса для опилок происходит самопроизвольный разогрев сырья, в результате чего готовый брикет формируется при одновременном воздействии высокого давления и значительной температуры. Готовый брикет при его прессовании на шнековом оборудовании имеет вид шестигранного бруска, порезанного на отрезки требуемой длины.

Вот так брикеты выдавливаются шнеком

Кузнечно-штамповочное оборудование

Кузнечно-штамповочное оборудование, как следует из названия, применяется для выполнения:

- всех видов кузнечных работ;

- штамповки листового материала. В целом ряде случаев совмещается с гибкой.

Оно имеется на любом металлообрабатывающем производстве. В зависимости от объёмов производства, его устанавливают:

- по технологическому принципу. Отдельные цеха: кузнечный, заготовительный, в который входит штамповочный участок;

- по производственному принципу. В одном цехе на специализированных участках (на заготовительном участке – штамповочное оборудование, в кузнице – кузнечное).

Основой парка кузнечно-штамповочного оборудования являются кузнечно-штамповочные машины (КШМ).

Брикетировочный пресс для металлической стружки.

Конструкция КШМ

Типовая КШМ состоит из трех главных узлов:

- двигательного (двигателя и всего, что с ним связано). Воспринимает внешнюю энергию (в большинстве современных машин электрическую) и превращает ее в кинетическую передаточного и исполнительного механизмов;

- передаточного (кинематической передачи со всеми механизмами). Основная характеристика – вид связи с двигателем (жесткая или нежесткая). В определённых типах машин в течение рабочего хода связь может прерываться;

- исполнительного (рабочие органы машины). Рабочие органы КШМ могут совершать различные движения (возвратно-поступательные, прямолинейные, качания, вращательные). Всё зависит от связей:

- при жёстких всё определяется их кинематической схемой;

- при нежёстких – движение произвольное, зависящее от субъективных факторов.

Двигательный и передаточный узлы часто объединяют и называют термином «привод машины». Привод может быть:

- индивидуальным (работает с одной машиной);

- групповым. От одного двигателя получают движение несколько рабочих машин. Широко применяется в поточных линиях.

Если привод машины и исполнительный механизм являются конструктивно раздельными устройствами, то весь комплекс оборудования называют установкой.

Основные виды КШМ. Популярные бренды и их модели

По технологическим возможностям КШМ подразделяют на следующие группы:

- универсальные (общего назначения). Машины применяются для выполнения большинства типовых операций этого класса. Например, на ковочном молоте можно выполнить любую операцию ковки. Большим спросом пользуется электрогидравлический пресс «Мастер-Кузнец» производства компании «Стербруст» из Нижнего Новгорода;

Где купить

Компания «Стербруст»;

Компания предлагает гидравлический пресс “Мастер-Кузнец”™, который создаёт усилие 51 Т. Максимальная используемая заготовка для гибки квадратного и круглого сечения до 20мм. Для формования и нанесения рельефа может использоваться заготовка до 36 мм. Стоимость в полной комплектации: 399000 рублей.

Создание схемы

Несущим элементом всякого пресса считается станина, к созданию схемы которой нужно отнестись с максимальной ответственностью. Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Рама пресса из домкрата своими руками должна быть высокопрочной, потому как она станет переносить большие нагрузки. Домкрат, формирующий усилие, будет давить на рамный верх и низ.

Низ станины (основание) должен делать более устойчивым все устройство. Определяя ширину внутреннего рамного проема, принимают во внимание габариты предметов, для обрабатывания которых предназначается пресс, габариты всех частей оборудования.

Если самодельный пресс из домкрата своими руками произведен по первой схеме, то конструктивно он устроен таким образом: домкрат монтируется на нижнее основание, заготовка – в рамный верх, давление передается посредством штока и подвижной платформы, которая передвигается по направляющим, располагающимся по сторонам рамы.

Для возвращения штока в стандартное положение применяется пара пружин. Их низ прикрепляется к основанию, а верхняя часть – к подвижной платформе. Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

При использовании второй схемы на нижнее основание кладется заготовка, а домкратное устройство ставится на передвижную платформу. К ней прикрепляются пружины, которые связывают ее с рамным верхом. В области соприкосновения штока и платформы/перекладины создается гнездо. Как сделать из домкрата пресс, который будет удобен в применении? Требуется добавить возможность регулирования свободного домкратного штока.

2 Коротко об основных разновидностях ПН

Комбинированные пресс-ножницы для резки металлолома и проката бывают следующих видов:

- дисковые и рычажные (ручные);

- гидравлические;

- контейнерные.

Также описываемые устройства делят на стационарные и мобильные.

Ручные ПН оптимальны для выполнения небольших по объемам работ по разрезанию металлолома, профильного и листового металла, уголка и арматуры. Рычажные приспособления располагают двумя ножами (как правило, длиной не более 10 сантиметров), один из которых крепится к станине (что делает его неподвижным).

Изготавливаются такие ножи для пресс-ножниц из инструментальных сталей. В отечественной практике чаще всего используются сплавы Р18, У8, У9. Ручные ПН дают возможность разрезать стальные прутки шириной до 30 см сечением до 1,3 см, а также листы толщиной до 5 мм. Рычажные ручные ножницы, кроме того, используются для резки цветных металлов толщиной не более 6 мм.

Более эффективными и функциональными считаются дисковые приспособления. Такие ручные инструменты позволяют раскраивать и резать металлические заготовки без особых усилий, обрезать кромки, прорезать щели и высекать пазы. Лезвия на них очень долговечные, за счет чего ручные ножницы демонстрируют высокую работоспособность.

Контейнерные пресс-ножницы, которые часто называют горизонтальными, рекомендованы для резки металлолома. Они имеют специальную камеру, где и производится обработка металла. За счет этого стружка, образующаяся в процессе работы, не разлетается в стороны, что увеличивает безопасность труда оператора.

Для подачи металлолома в камеру предназначено специальное загрузочное окно. Сама же подача может осуществляться вручную при помощи электромагнита или грейфера. Контейнерные пресс-ножницы обеспечивают разное усилие резки. Есть маломощные агрегаты с усилием не более 2 тысяч кН. Существуют и более мощные пресс-ножницы для лома с развиваемым усилием в 4–5 кН.

Мобильные КПН от стационарных отличаются тем, что их можно перевозить и выполнять металлообрабатывающие операции на разных объектах. В большинстве случаев такие агрегаты на машинах дополнительно оснащаются краном-манипулятором, облегчающим процесс загрузки металла в камеру установки. Другими словами, мобильные ПН – по-настоящему автономные устройства, которые несложно доставить на требуемое место выполнения работ.

Как самостоятельно изготовить гидравлический пресс с электрическим приводом

Серийные гидравлические прессы с электроприводом стоят достаточно дорого, поэтому есть смысл задуматься над тем, как сделать электрогидравлический пресс своими руками. Для этого вам понадобятся нижеперечисленные инструменты и оборудование:

- сварочный аппарат;

- токарные станок;

- сверлильный станок;

- болгарка;

- электрическая дрель.

Этот пресс сможет выдать максимальное давление в 35 тонн

Несущей конструкцией электрогидравлического пресса, подвергаемой основным механическим нагрузкам, является каркас, прочности которого и следует уделить особое внимание. Хорошо подойдет для этих целей тавровая балка, изготовленная из металла такой толщины, чтобы он смог выдерживать нагрузки, создаваемые гидравлическим прессом, и при этом не прогибаться.

Каркас пресса из двутавровой балки

Конструктивно каркас самодельного электрогидравлического пресса представляет собой П-образную станину, сваренную из тавровых балок и установленную на основание, для изготовления которого можно использовать более тонкие швеллеры и уголки. В средней части такого каркаса (по его высоте) в него вваривается рабочая площадка, для изготовления которой применяются толстостенные швеллеры.

Особенно внимательно следует отнестись к креплению гидроцилиндра на станине самодельного электрогидравлического пресса. Для того чтобы такое крепление было максимально надежным, лучше зафиксировать гидронасос на 20-миллиметровой металлической плите, используя для этого фланец. Сама металлическая плита, которая и будет воспринимать на себя все механические усилия, монтируется на двух тавровых балках.

Жесткость конструкции обеспечивают качественно выполненные сварочные швы

Установка гидроцилиндра на станине

Процесс монтажа гидроцилиндра на станине самодельного гидропресса выполняется в определенной последовательности.

1. Подгонка гидроцилиндра, фланца и плиты

Корпус гидроцилиндра, чтобы его можно было поместить во внутреннюю часть фланца, протачивается на токарном станке.

Фланец, для изготовления которого можно использовать автомобильную ступицу, также проходит обработку на токарном станке.

Для того чтобы проточить отверстие в металлической плите, которая будет использоваться в качестве основания для установки гидроцилиндра, к ней необходимо приварить круглую бобышку. При помощи последней такая плита и будет фиксироваться в патроне токарного станка.

Плита толщиной 20 мм с наваренной в центре бобышкой

После того как отверстие в плите будет расточено, ее приваривают к балкам станины-основания.

Фланец, в котором уже подготовлено посадочное отверстие, надевают на гидроцилиндр и обваривают по кругу.

Фланец, приваренный на гидроцилиндре

Очень важно, чтобы фланец и гидроцилиндр были соединены максимально ровно, для этого прилегающую поверхность фланца необходимо обработать на токарном станке.

2. Монтаж верхних балок и гидроцилиндра

Плита, которая уже соединена с балками, устанавливается на станину и соединяется с ней при помощи сварки.

Через отверстия на посадочной части фланца в плите просверливаются отверстия, которые необходимы для размещения крепежных болтов.

Установка верхней балки производится строго перпендикулярно опорам

Гидроцилиндр не должен крепиться только в одной точке, поэтому необходимо изготовить еще один фланец, надеть его на верхнюю часть цилиндра и приварить его к балкам.

Установка верхнего фланца

Тавровые балки, установленные в верхней части станины, соединяются между собой при помощи сварки.

3. Установка станины и маслостанции

Чтобы пресс гидравлический, который вы изготовили, мог полноценно функционировать, на него необходимо установить маслостанцию и соединить ее при помощи шлангов с гидроцилиндром.

Монтаж станины и двухпоточной гидростанции, выдающей давление в 700 Бар

Таким образом, сделать гидравлический пресс с электроприводом своими руками несложно. При этом вы получите в свое распоряжение оборудование, способное решить многие технические задачи.