Электроискровое легирование металлических поверхностей

Электроискровое легирование металлических поверхностей

Министерство образования Республики Беларусь Белорусский Национальный Технический Университет

Институт повышения квалификации и переподготовки кадров по новым направлениям развития техники, технологии и экономики

переподготовка, повышение квалификации,

научно-исследовательская работа

Кафедра «Метрология и энергетика»

- Вход

- Институт

- Метрология

- Энергетика

- Переподготовка

- Наука

- Наши награды

- Научные разработки

- Лазерные кристаллы

- Сухое изостатическое прессование

- Технология электроискрового легирования

- Технология гидротермального синтеза композитной пористой керамики Al

Мы в соцсетях

Изготовление оборудования и проведение электроискрового легирования. Область использования покрытий полученных при ЭИЛ очень широка – это режущие и вырубные инструменты, посадочные места подшипников, торцевые уплотнения, рабочие поверхности лопаток паровых турбин и т.д.

Технология и оборудование для нанесения композиционных электроискровых покрытий на рабочие поверхности деталей машин и приборов

Отрасль промышленности: металлургия, машиностроение, энергетика, деревообработка.

Краткое описание. ЭИЛ основано на явлении электрической эрозии и полярного переноса материала анода (электрода) на катод (деталь) при протекании импульсных разрядов в газовой среде. В результате ЭИЛ на поверхности детали формируется слой покрытия (0,01-0,2 мм), состоящий из износо-, жаро- или эрозионно-стойких материалов. При использовании СВС-порошков (самораспространяющийся высокотемпературный синтез), предварительно нанесенных на поверхность детали, возможно формировать покрытия (0,1-0,5 мм) на основе тугоплавких износостойких материалов (TiC, WC, CrC).

Область использования покрытий полученных при ЭИЛ очень широка – это режущие и вырубные инструменты, посадочные места подшипников, торцевые уплотнения, рабочие поверхности лопаток паровых турбин и т.д.

Новизна. Усовершенствованная технология, сочетающая ЭИЛ и СВС, позволяет наносить покрытия из широкой гаммы тугоплавких соединений, которые повышают ресурс работы деталей.

Актуальность. Технология позволяет восстанавливать работоспособность изношенных деталей и проводить упрочнение рабочих поверхностей новых деталей, что позволяет продлить срок службы узлов и агрегатов машин.

Преимущества:

- надежность и сравнительная простота оборудования и технологического процесса;

- относительно небольшие габариты и вес оборудования и оснастки;

- мобильность оборудования и применимость его в условиях любого производства;

- возможность локального нанесения покрытия на детали;

- высокая прочность сцепления покрытия с подложкой (деталью);

- незначительность нагрева поверхности детали, как правило, не превышающая 300°С;

- возможность формирования покрытий из любых токопроводящих материалов на любые токопроводящие детали;

- экологичность процесса.

Назначение. Упрочнение или восстановление деталей машин и инструмента, а также деталей теплотехнического оборудования.

Область применения: предприятия машиностроения, энергетики, металлургии, деревообработки.

Основные технические характеристики.

Скорость нанесения покрытий, 0,5-2,5 см2/мин.

Толщина покрытия, от 0,01 до 0,5 мм.

Охранный документ. Патент Республики Беларусь № 10997.

Основные потенциальные потребители разработки: ТЭЦ и ГРЭС, инструментальные участки машиностроительных заводов, деревообрабатывающие предпритятия.

Предлагаемые формы сотрудничества. Заключение договоров на оказание услуг по упрочнению или восстановлению деталей машин, инструмента. Внедрение технологии, оборудования и инструмента. Научно-исследовательские работы по выбору материалов и разработке технологии.

Применение ЭИЛ покрытий

Защита рабочих лопаток турбин от эрозии

Краткое описание. Электроискровое легирование рабочих лопаток турбин входных и выходных кромок из высокохромистых коррозионно-стойких сталей 13Х13-Ш, 20Х13-Ш, 15Х11МФ-Ш, 13Х11Н2В2МФ-Ш (ЭИ (961-Ш), титановых сплавов ТС-5, ВТ 6.

Новизна:

- возможность локального нанесения покрытия толщиной до 0,3 мм, а в отдельных случаях до 1,0 мм;

- отсутствие влияния на балансировочное состояние ротора;

- возможность использования большой номенклатуры токопроводящих электродных материалов;

- применимость технологического процесса в условиях любого производства.

Актуальность. Позволяет повысить эрозионную стойкость рабочих лопаток турбин.

Преимущества. Исключение термического влияния на материал лопатки (в процессе формирования защитно-упрочняющего покрытия материал лопатки остается холодным).

Назначение. Повышение эрозионной стойкости лопаток турбин.

Область применения: предприятия энергетики.

Охранный документ: Патенты РФ № 2318121, № 63451.

Где внедрена разработка: более чем на 15 ГРЭС и ТЭЦ России.

Основные потенциальные потребители разработки: ГРЭС и ТЭЦ.

ЭИЛ покрытия на режущем инструменте

Отрасль промышленности: машиностроение, деревообработка.

Краткое описание. ЭИЛ покрытия на инструменте состоят из тугоплавких зерен карбидов или боридов титана в металлической матрице на основе никеля или кобальта.

Новизна. Усовершенствованная технология позволяет наносить широкую гамму тугоплавких соединений, которые повышают ресурс работы деталей.

Актуальность. Позволяет повысить стойкость режущего инструмента.

Преимущества. ЭИЛ покрытиями повышают стойкость инструмента и позволяют избежать образование нароста при обработке вязких сталей. КП позволяют увеличить стойкость деревообрабатывающего инструмента (ножи, пилы, шнеки экструдера).

Назначение: повышение стойкости режущего инструмента.

Область применения: предприятия машиностроения, деревообработки с интенсивным использованием инструмента.

Основные технические характеристики.

Микротвердость покрытий, до 20 ГПа.

Толщина, от 0,05 до 0,30мм.

Производительность 0,5-1,5 см2/мин.

Разработчик:

Саранцев Вадим Владимирович, кандидат технических наук, доцент.

Контактная информация: Республика Беларусь, 220107, г. Минск, Партизанский пр-т, 77, к.10 БНТУ

тел./факс: (+375 17) 250-36-95

е-mail: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. , Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Электроискровое легирование быстрорежущей сталью на установках ИНТАЛ-1500 и ИНТАЛ-3000

материал предоставил к.т.н. ТОЛСТЫХ Леонид Григорьевич

в соавторстве с ТОЛСТЫХ А.Л.

Разработаны высокопроизводительные установки для нанесения износостойких, жаропрочных и коррозионностойких слоёв металла толщиной 0,01-0,80 мм с производительностью до 40 см 2 /мин. Исследованы некоторые особенности ЭИЛ быстрорежущей сталью.

Известно, что для электроискрового легирования (ЭИЛ) широко применяются тугоплавкие металлы, твёрдые сплавы и реже жаропрочные высоколегированные стали и сплавы с высокими механическими свойствами [1]. Во многих случаях причиной этого являются трудности процесса ЭИЛ, связанные с “залипанием” анода при использовании вибратора. На наш взгляд основными причинами “залипания” являются:

- недостаточная энергия единичного импульса разряда;

- высокая прочность наносимого материала;

- большая температура плавления материала;

- недостаточная мощность вибратора;

- неоптимальная скорость перемещения вибратора по обрабатываемой детали.

Для расширения возможностей ЭИЛ как в плане увеличения диапазона использования различных металлов, сплавов и материалов, так и с целью повышения производительности процесса ЭИЛ, толщины наносимого слоя, повышения его плотности (снижения пористости) при одновременном упрощении процесса ЭИЛ в Уральском федеральном университете (г. Екатеринбург, Российская Федерация) были разработаны установки повышенной мощности ИНТАЛ-1500 и ИНТАЛ-3000 (таблица 1).

Таблица 1 – Техническая характеристика установок для ЭИЛ

| Наименование параметра, размерность | ИНТАЛ-1500 | ИНТАЛ-3000 |

|---|---|---|

| Напряжение питающей сети, В | 220 | |

| Максимальный первичный ток, А | 15 | |

| Ёмкость батареи конденсаторов, мкФ | 1500 | 3000 |

| Напряжение зарядки конденсаторов, В | 20-115 | |

| Энергия импульса, Дж | 0,3-10,5 | 0,4-21,0 |

| Частота следования импульсов, Гц | 30-400 | 15-200 |

| КПД установки | 0,90 | 0,92 |

| Габариты, мм | ||

| длина | 550 | 650 |

| ширина | 300 | 400 |

| высота | 500 | 550 |

| Масса, кг | 28 | 37 |

| Система нанесения покрытия | без вибрации, ротационная | |

| Устройство для нанесения покрытия | вращатель | |

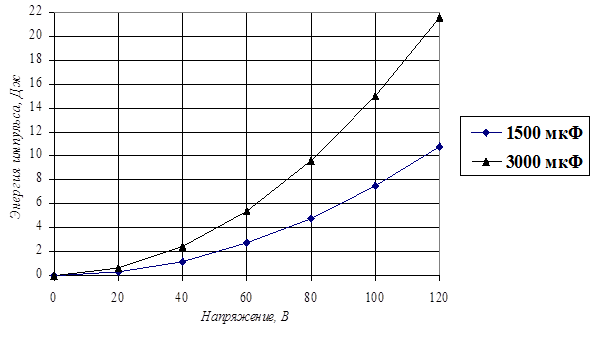

Установки созданы на новой (современной) элементной базе с общей постоянной ёмкостью 1500 и 3000 мкФ, с плавным изменением напряжения и тока заряда батареи конденсаторов, то есть регулировкой энергетических параметров, таких как энергия разряда и частота следования этих разрядов. Энергия импульса изменяется от 0,3 до 21,0 Дж, а частота от 30 до 400 Гц. При этом напряжение заряда конденсаторов изменяется в пределах от 20 до 115 В, а ток от 3 до 25 А.

На рисунке 1 приведена зависимость энергии единичного импульса от напряжения зарядки конденсаторов. Она определяется из выражения E = CU 2 /2. Энергия импульса E зависит только от выбранной величины напряжения U, так как ёмкость конденсаторов C в установках 1500 и 3000 мФ постоянна и регулировка её не предусмотрена.

Рисунок 1 – Зависимость энергии одиночного импульса от напряжения на конденсаторах

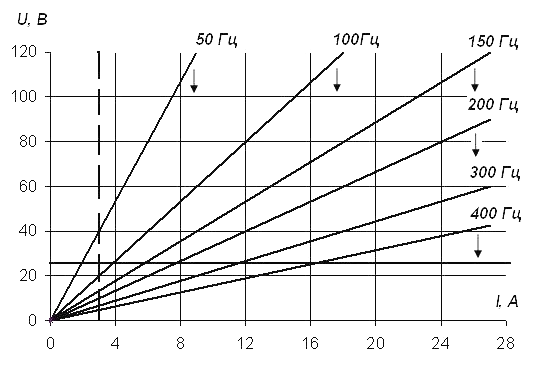

Если изменять силу тока зарядки конденсаторов, то будет меняться частота импульсов зарядки и разрядки конденсаторов. В большинстве установок для ЭИЛ частота следования импульсов связана не только с установленными параметрами режима (напряжением зарядки конденсаторов и их ёмкости), но и с наличием (или отсутствием) контакта электрода (анода) с изделием (катодом) который создаётся вибратором. Вибраторы чаще всего работают на промышленной частоте 50 Гц, поэтому частота импульсов обычно постоянна и только в идеальном случае достигает 100 Гц.

В описываемых установках ИНТАЛ-1500 и ИНТАЛ-3000 частота может быть выбрана любой в пределах от 30 до 400 Гц, исходя из решаемых задач. В данной установке частота следования импульсов свободная, как в задающем генераторе, то есть зависит только от установленных напряжения и тока зарядки конденсаторов и не зависит от наличия или отсутствия контакта электрода с изделием. Это позволяет отказаться от использования вибратора и перемещать электрод по упрочняемому изделию за счёт вращения дискового или цилиндрического электрода. Так как электрод находится в постоянном контакте с изделием, то меняется процесс переноса металла и уменьшается его окисление, нанесенный металл более плотный, без пор и шероховатость поверхности не ухудшается с увеличением числа слоёв.

В установках использован инверторный преобразователь, что позволило повысить КПД установок, существенно снизить их габариты и массу. Установки имеют систему плавного запуска, после включения в сеть 220 В. Первичный ток из сети не превышает 15 А, поэтому их можно включать в обычную розетку.

Поскольку установка является энергетически напряжённым устройством (из-за малых габаритов и массы), то для обеспечения нормальных температурных режимов силовых полупроводниковых приборов применена принудительная вентиляция и введена защита от перегрева, блокирующая работу установок в недопустимом тепловом режиме.

На рисунке 2 приведена зависимость тока от напряжения для частот следования импульсов, кратных 50 Гц. Из рисунка 2 видно, что более высокие частоты можно получить только на напряжениях меньше 70 В, то есть на более мягких режимах со средней энергией импульса. При энергии разряда, близкой к максимальной, при напряжении 110 В частота не превышает 150 Гц.

Рисунок 2 – Зависимость тока от напряжения для частот 50-400 Гц

Если провести линию для напряжения 60 В (или любого другого), параллельную оси абсцесс (тока), то на пересечении её с линиями частот 50, 100, 150, 200, 300, 400 мы получим величину тока, которую нужно установить для получения любой из этих частот. В установке ИНТАЛ-3000 частота следования импульсов при одинаковом с установкой ИНТАЛ-1500 токе зарядки конденсаторов в 2 раза ниже.

Для нанесения покрытия в качестве анода используется диск диаметром 20-200 мм и шириной 3-5 мм, либо цилиндрический пруток диаметром 2-10 мм и длинной до 150 мм. Частота вращения диска 2 об/с, прутка – 5 об/с. Покрытие наносится без вибрации.

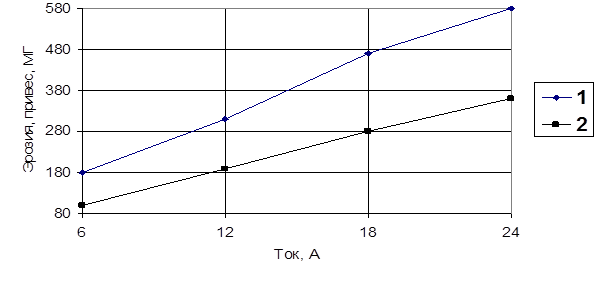

На этих установках был исследован процесс нанесения быстрорежущей стали Р18. На образцы из низколегированной стали 20ХН2 размером 70×20×10 мм на различных напряжениях в течение 1 мин производилось ЭИЛ. Анод – диск из быстрорежущей стали, катод – образец из стали 20ХН2 взвешивались до и после ЭИЛ на аналитических весах с точностью до 1 мг. Эрозия анода и привес катода показаны на рисунке 3 в абсолютных величинах без учёта их знака (минус для анода и плюс для катода). Абсолютная разница между эрозией и привесом – безвозвратная потеря наносимого материала.

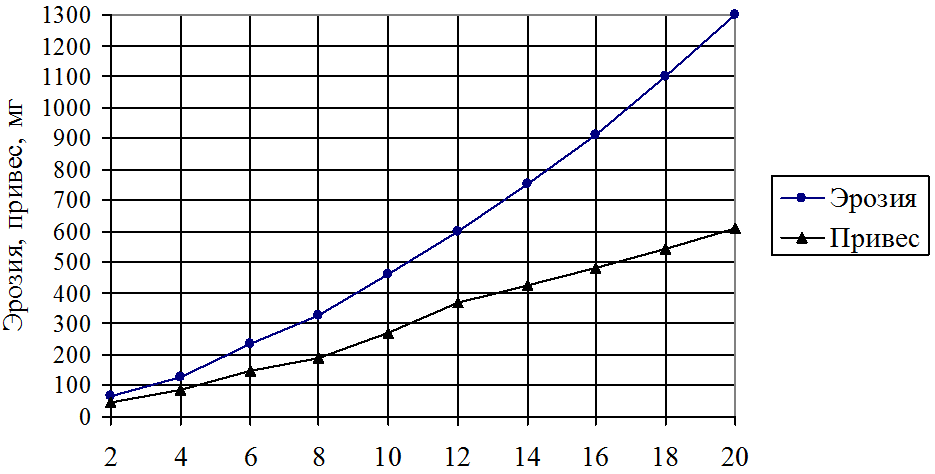

Рисунок 3 – Влияние тока (частоты) на эрозию анода и привес катода

В частности, на рисунке 3 показаны влияние тока (частоты) на эрозию анода (кривая 1) и привес катода (кривая 2) при неизменном напряжении 80 В. Напряжение 80 В было выбрано потому, что оно является средним для этой установки и, кроме того, позволяет исследовать почти весь диапазон токов (частот), на которых может работать установка.

Как видно из рисунка 3, эрозия анода при увеличении тока от 6,1 А (частота 50 Гц) до 24,4 А (частота 200 Гц) изменяется почти линейно от 180 до 580 мг. Прирост привеса катода на токах от 6,1 до 18,3 А (соответственно частотах 50 и 150 Гц) увеличивается также линейно. На участке от 18,3 до 24,4 А прирост уменьшился, что связано, видимо, с перегревом образца из-за его недостаточной массы, с увеличением тока кривые эрозии и привеса расходятся, что говорит о том что потери анода возрастают.

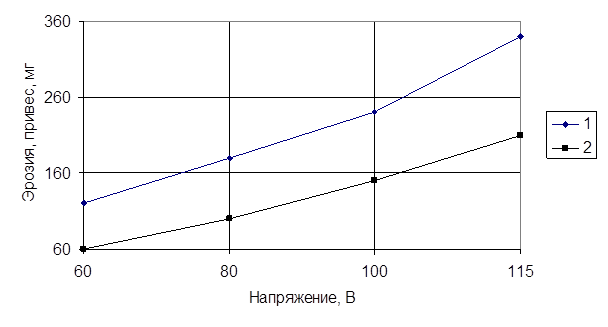

На рисунке 4 показано влияние напряжения (энергии разряда) на эрозию анода (кривая 1) и привес катода (кривая 2). Из рисунка 4 видно, что кривые эрозии и привеса на участке 60-100 В идут почти эквидистантно и являются немного возрастающими. На участке от 100 до 115 В наблюдается резкое возрастание эрозии анода при умеренном росте привеса катода. Скорее всего повышенная эрозия катода объясняется его нагревом до 500-550 °С из-за большого тока и небольших размеров катода и отсутствия его охлаждения. Тенденция увеличения прироста катода при увеличении напряжения (энергии импульса), по нашему мнению, благоприятна, так как способствует повышению производительности процесса и нанесению более толстого слоя покрытия.

Рисунок 4 – Влияние напряжения на эрозию анода и привес катода

Как следует из выражения E = CU 2 /2, энергию единичного импульса для повышения производительности процесса ЭИЛ можно увеличивать как за счёт повышения напряжения зарядки конденсаторов, так и за счёт увеличения ёмкости батареи конденсаторов. Дальнейшее увеличение напряжения нежелательно по технике безопасности, и поэтому нам пришлось для повышения энергии единичного импульса увеличить в 2 раза до 3000 мФ ёмкость батареи конденсаторов.

На рисунке 5 показано влияние энергии единичного импульса на эрозию анода и привес катода для быстрорежущей стали Р18.

Рисунок 5 – Влияние энергии единичного импульса на эрозию анода и привес катода

Как видно из рисунка 5, увеличение энергии единичного импульса с 10 Дж (установка ИНТАЛ-1500) до 20 Дж (установка ИНТАЛ-3000) позволило увеличить эрозию анода с 460 до 1300 мг, то есть в 2,82 раза, а привес катода увеличился с 270 до 610 мг, то есть в 2,26 раза. Коэффициент эффективности использования эродируемого материала снизился при этом с 0,58 до 0,47, то есть потери эродируемого материала возросли в 1,23 раза, что, как нам кажется, вполне приемлемо.

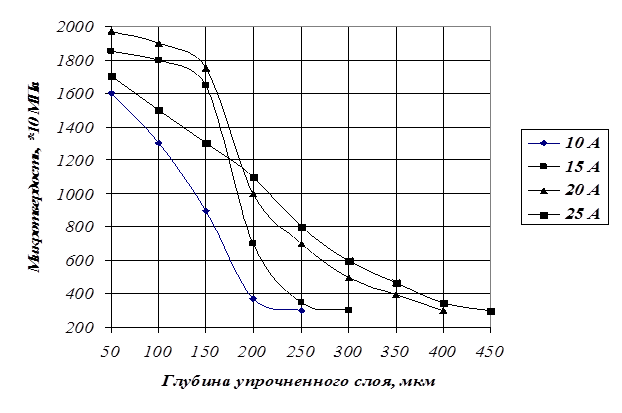

Известно, что параметры режима ЭИЛ, а в общем случае энергия импульсов (мощность) влияют не только на толщину наносимого слоя, но и на глубину зоны термического влияния (ЗТВ) [2]. С целью выяснения влияния тока зарядки конденсаторов при постоянном напряжении зарядки (U = 100 В) на глубину ЗТВ нами был проведен следующий эксперимент. На образцы размером 70×20×5 мм из отожжённой стали У11 производилось ЭИЛ быстрорежущей сталью. Ток зарядки конденсаторов составлял 10, 15, 20 и 25 А при напряжении 100 В, время ЭИЛ 1 мин. После ЭИЛ из образцов были сделаны поперечные шлифы для замеров микротвёрдости на микроскопе ПМТ-3 при нагрузке 200 г. Измерения микротвёрдости производились с шагом 50 мкм. Результаты измерений приведены на рисунке 6.

Рисунок 6 – Влияние энергии единичного импульса на эрозию анода и привес катода

Как видно из рисунка 6, с увеличением тока зарядки конденсаторов с 10 до 20 А микротвёрдость на расстоянии 50 мкм повышается с 16000 до 19500 МПа, а увеличение тока до 25 А приводит к снижению микротвёрдости до 17000 МПа, что связано, скорее всего, с тем, что происходит значительный нагрев образца, вызывающий снижение скорости охлаждения нанесенного слоя и ЗТВ. Увеличение тока с 10 до 25 А приводит к увеличению упрочнённого слоя вместе с ЗТВ с 200 до 450 мкм. Увеличение упрочнённой ЗТВ в данном случае является дополнительным плюсом при увеличении мощности при ЭИЛ.

Внешний вид одного из поперечных шлифов с наколами в нанесенном слое, ЭТВ и основном металле показан на рисунке 7. Граница между упрочнённой ЗТВ и основным металлом легко различается как по твёрдости (размерам отпечатков), так и по различной травимости поверхности поперечного шлифа.

Рисунок 7 – Поперечный шлиф образца с нанесенными наколами

Повышение прочностных характеристик поверхностных слоев электроискровым легированием

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 10.05.2016 |

| Размер файла | 1,3 M |

- посмотреть текст работы

- скачать работу можно здесь

- полная информация о работе

- весь список подобных работ

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Министерство образования и науки Российской Федерации

Государственное образовательное учреждение высшего профессионального образования

«Южно-Уральский государственный университет»

Кафедра «Машины и технологии обработки материалов давлением»

по дисциплине «Современные способы обработки материалов давлением»

Повышение прочностных характеристик поверхностных слоев электроискровым легированием

Руководитель работы: Профессор, к.т.н. Крайнов В. И.

Автор работы: студент группы ФМ — 307 Прокопьев Н.Е.

Прокопьев Н. Е. Повышение прочностных характеристик поверхностных слоев методом электроискрового легирования. Челябинск: ЮУрГУ, ФМ-307, 13 с., 4 ил., 4 табл., библогр. список -5 наименований.

Цель реферата — отразить метод электроискрового легирования для повышения прочностных характеристик поверхностных слоев металлов.

Задачи реферата — изучить и обобщить данные о методе электроискрового легирования, разобраться в сущности метода и его особенностях применения.

Рассмотрена схема метода ЭИЛ, а так же его применение и особенности для отдельных видов покрытия. Приведены на иллюстрациях примеры установок ЭИЛ и примеры обработки. Сделано заключения о широком и эффективном использовании метода ЭИЛ для повышения прочностных характеристик поверхностных слоёв как в России так и за рубежом.

электроискровый легирование установка ремонт

1. Электроискровое легирование

1.1 Общая схема электроискрового процесса

1.2 Достоинства и особенности электроискрового легирования

2. Практическое применение

2.1 Рабочие инструменты и детали, оснастка и их восстановление и ремонт

2.2 Мерительные инструменты

2.3 Инструменты деревообработки

2.4 Инструменты стекольной промышленности

3. Примеры установок ЭИЛ и их технические характеристики

Введение

1. Электроискровое легирование

Электроискровое легирование — это перенос материала ЭИ, отвечающего определенным требованиям, на обрабатываемую поверхность детали искровым электрическим разрядом. Этот способ обеспечивает прочное сцепление вводимого легирующего материала с поверхностью детали; он прост в осуществлении.

1.1 Общая схема электроискрового процесса

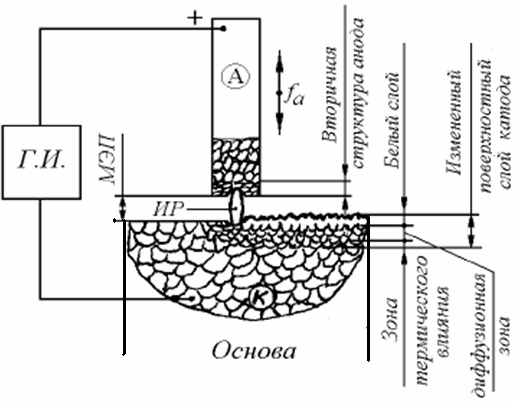

При ЭИЛ осуществляется воздействие на металлические поверхности в газовой среде короткими (до 1000 мкс) электрическими разрядами энергией от сотых долей до десятка и более джоулей и частотой обычно не более 1000 Гц. При периодическом контакте электрода А (анода) — (рисунок 1), вибрирующего в межэлектродном промежутке МЭП с частотой fa, c обрабатываемым изделием К (катодом) и его разрыве возникают электрические разряды, создаваемые генератором импульсов ГИ.

Рисунок 1 Общая схема электроискрового привода

В результате происходит следующее: идут процессы преимущественного разрушения материала электрода (анода) и образования вторичных структур в рабочей его части; осуществляется перенос продуктов эрозии электрода на деталь (катод); на поверхности обрабатываемого изделия протекают микрометаллургические процессы; элементы материала электрода диффундируют в поверхностный слой изделия; поверхность изделия приобретает новый специфичный рельеф (рисунок 2 а); образуется на поверхности изделия измененный слой (рисунок 2 б), включающий белый слой, диффузионную зону и зону термического влияния, при этом изменяются свойства поверхностного слоя; формируется поверхностный слой мелкодисперсного состава, вплоть до наноуровня (рисунок 2 в); происходит изменение размера изделия.

Рисунок 2 Изменение рельефа поверхности (а) и структуры поверхностного слоя (б, в)

Таким образом на поверхности детали образуется новый слой, которому придаются отличные от исходного состояния свойства в зависимости от параметров искрового разряда, состава электродного материала, материала обрабатываемой детали и других факторов. Эти свойства управляются в широких пределах (таблица 1) и обеспечивают требуемые качества: повышенные микротвёрдость, износостойкость, жаростойкость и другие.

Характеристики покрытий нанесенных ЭИЛ

Широкие технологические возможности и достоинства ЭИЛ являются основой его эффективного успешного применения в различных отраслях при упрочнении объектов из металлических материалов или восстановлении размеров, утраченных в процессе эксплуатации. Это в полной мере относится к машиностроительным предприятиям. Здесь электроискровые технологии применяются для увеличения износостойкости режущих инструментов заготовительного и основного производства, различной технологической оснастки, включая штампы для холодной и горячей обработки металлов и неметаллических материалов, деталей машин (рисунок 3).

Рисунок 3 Примеры объектов упрочняющей электроискровой обработкой

1.2 Достоинства и особенности электроискрового легирования

- · Возможность локального формирования покрытий в строго указанных местах радиусом от долей миллиметра и более, не защищая при этом остальную поверхность

- · Высокая адгезия с основным материалом

- · Отсутствие нагрева и деформации изделия в процессе обработки

- · Возможность использования в качестве электродов различных токопроводящих материалов, как из чистых металлов, так и их сплавов,порошковых материалов.

- · Возможность использования в качестве электродов различных токопроводящих материалов, как из чистых металлов, так и их сплавов,порошковых материалов.

- · Сравнительная простота технологии, которая не требует специальной предварительной обработки поверхности

- · Простота обслуживания и надежность оборудования. которое малогабаритного транспортабельно

- · Высокий коэффициент переноса материала (60-80%)

- При назначении технологии нанесения упрочняющих электроискровых покрытий и последующей обработки необходимо учитывать условия работы объектов упрочнения (инструментов, деталей), т.е. факторы, инициирующие изнашивание их рабочих поверхностей. На примере инструментов для механической обработки металлов (резанием или давлением) ниже приведены данные об основных факторах износа и принципы увеличения износостойкости их (таблица 2), а также технологические особенности упрочняющей технологии этих объектов (таблица 3). Реализация такого подхода позволяет на практике увеличить срок службы инструментов и деталей в 26 раз и более. При этом применительно к резанию металлов эффективность упрочнения режущих инструментов значительно повышается с ужесточением режимов резания.

- Таблица 2

- Основные факторы износа и принципы увеличения износостойкости инструментов для механической обработки металлов

- Таблица 3

- Технологические особенности электроискровой обработки инструментов для механической обработки металлов

2.1 Рабочие инструменты и детали, оснастка и их восстановление и ремонт

Гильотины (пресс-ножницы), пилы по металлу (ленточные, маятниковые, Геллера, сегментные, ножовочные и пр.), любой длины и диаметра. Резцы токарные, строгальные из быстрореза, свёрла, фрезы, метчики, плашки, в т.ч. и для обрабатывающих центров. Резьбо-накатные ролики, фильеры, дорны, втулки направляющие, цанги, сухари. Матрицы и пуансоны на штампы вырубные, вытяжные и гибочные. Ударные, выпрямляющие и правильные устройства, зажимные, отрезные, навивальные, шаговые и подающие механизмы. Пресс-формы для цветного литья, с целью защиты литниковых каналов, радиусов, уклонов, толкателей, знаков (обработка не допускает появления разгарных сеток, облоя и подлива). Ножи всех типов и конфигураций. Лопатки турбин и насосов, экструдеров, шнеков, шпинделей.

2.2 Мерительные инструменты

Локальное нанесение драгоценных металлов, создание адгезии на любых металлах, в т.ч. и на титане (кроме AL). Нанесение меди, серебра на контакты. Возможность снижения твёрдости (изменения режимов термообработки) в некоторых деталях из-за поводки в термических печах, или матриц и пуансонов в вырубных штампах для предотвращения сколов. Возможность замены марок стали на менее дорогие. Увеличение работы шеек валов, посадочных мест под подшипники, торцевых уплотнителей, золотниковых систем в гидравлике, эвольвент зуба шестерён, направляющих, шпоночных и сегментных соединений, натяжных и накатных валков, роликов. Увеличение срока работы трущихся поверхностей, создание фрикционных и антифрикционных свойств, нанесение твёрдой смазки: графита, бронзы, меди, латуни. Маркировка поверхности металла любой твердости.

При работе обработанного инструмента с нержавеющими, титановыми и цветными металлами не происходит “налипания”, инструмент не горит, дает возможность работать инструменту в местах сварочных соединений, где из-за присадок повышена твёрдость поверхности.

Пилы рамные, ленточные, круглые (до 1500 мм в диаметре), цепные, для ручной и машинной валки, шины цепных пил, звёздочки, фрезы любых конфигураций, ножи строгальные, фуговальные, рейсмусовые, обкорочные, для производства щепы, древесного шпона и цилиндровки брёвен.

Ножницы для резки жидкого стекла, литьевые формы для изготовления стеклоизделий, держатели литьевых форм, переставители стеклотары, кулачки валов, синхронизаторы, формирующие ролики, держаки, резцы для резки стекла и фарфора

Рисунок 4 Установка ЭИЛ

Таблица 4

Технические характеристики установок ЭИЛ

Заключение

1. Лазаренко, Н.И. Электроискровое легирование металлических поверхностей: Машиностроение / Н. И. Лазоренко. М.: 1976. 44 с.

2. Иванов, Г.П. Технология электроискрового упрочнения инструментов и деталей машин: Машгиз / Г.П. Иванов. М.: 1961. 303 с.

3. Электроискровое легирование металлических поверхностей: учебное пособие / Г.В. Самсонов, А.Д. Верхотуров, Г.А. Бовкун, В.С. Сычев. Киев: Наукова думка, 1976. 220 с.

4. Электроискровое легирование металлических поверхностей: справочное пособие / А.Е. Гитлевич, С.А. Величко, П.А. Ионов и др. Кишинев: Штиинца, 1985. 145с.

5. Электроискровое легирование металлических поверхностей: монография / Ф.Х. Бурумкулов, П.В. Сенин, П.П. Лезин и др. Саранск: Изд-во МГУ, 2004. 346 с.

Размещено на Allbest.ru

Подобные документы

Сущность метода электроэрозионной обработки. Анализ моделей электроискрового процесса и программных средств. Разработка программного комплекса и проведение эксперимента. Расчет стоимости работ, затрат покупателя и экономической эффективности продукта.

дипломная работа [3,4 M], добавлен 26.08.2011

Анализ существующей методики получения поверхностного слоя методом электроискрового легирования, которая не учитывает образование слоя на начальном этапе. Зависимость переноса массы от плотности анода и катода. Образование первичного и вторичного слоя.

статья [684,1 K], добавлен 21.04.2014

Сущность метода электроискрового наращивания. Маршруты технологического процесса восстановления шатунов двигателей. Расчет площади токоподводящих щеток. Проект приспособления для электроимпульсного нанесения меди на поверхность головки шатуна двигателя.

контрольная работа [109,5 K], добавлен 22.12.2014

Источники примесей для диффузионного легирования кремния и технология диффузии примесей в кремний. Технология и оборудование для проведения процесса диффузии и контроля параметров диффузионных слоев. Использование разработанных источников диффузанта.

дипломная работа [1,5 M], добавлен 07.07.2003

Физические особенности процесса ионного легирования. Анализ влияния технологических параметров на процесс ионной имплантации, распределение внедренных примесных атомов, радиационные дефекты. Схема устройства для ионной имплантации, методы моделирования.

реферат [17,2 K], добавлен 25.12.2009

Исследование особенностей сварки и термообработки стали. Технология выплавки стали в дуговых сталеплавильных печах. Анализ порядка легирования сталей. Применение синтетического шлака и порошкообразных материалов. Расчёт ферросплавов для легирования стали.

курсовая работа [201,2 K], добавлен 16.11.2014

Анализ микроструктуры стали 20 и баббита, роль легирования в улучшении свойств материалов. Оценка структуры и свойств баббита Б83 после нанесения на поверхность антифрикционного покрытия на базе индия методом искродугового легирования в среде азота.

дипломная работа [2,5 M], добавлен 17.11.2011

Построение схемы базирования и установки для заданной детали при фрезеровании паза. Определение потребной силы тяги пневматического двигателя для закрепления детали при токарной обработке в патроне. Расчет длины поверхности контакта детали с втулкой.

практическая работа [593,0 K], добавлен 10.05.2011

Разработка единичного технологического процесса ремонта детали, входящей в сборочную единицу машины. Выбор рационального способа восстановления детали, расчет экономической эффективности. Анализ возможных дефектов детали и требований к их устранению.

курсовая работа [516,6 K], добавлен 04.06.2011

Проект отделения для нормализационной обработки изотропной электротехнической стали IV группы легирования. Влияние температуры нормализации на структуру и свойства стали. Годовой экономический эффект и нормативный срок окупаемости капитальных затрат.

дипломная работа [454,6 K], добавлен 20.02.2011

Применение

- автомобильное производство;

- общее машиностроение;

- производство технологической оснастки;

- обработка штампов для термической обработки металлов;

- повышение режущих свойств обрабатывающего инструмента;

- упрочнение зубьев шестерён;

- повышение износостойкости шеек коленчатых валов и другие области применения;

- ремонтные операции при восстановлении работоспособности повреждённых деталей.

Благодаря локализации площади обработки, способ электроискрового упрочнения применяют часовых дел мастера, ювелиры. Прижился метод у любителей создавать действующие металлические копии автомобилей, кораблей, самолётов. Метод позволил наносить покрытие на стекло и керамику.

2. Общая схема процесса электроискрового легирования

На рис. 1 приведена общая схема процесса ЭИЛ с вибрирующим анодом в виде компактного электрода и изображение образующегося верхнего слоя.

Рис. 1. Схема электроискрового легирования (ЭИЛ): Г.И. – генератор импульсного тока; МЭП – межэлектродный промежуток; ИР – искровой разряд; А – анод; К – катод

Процесс ЭИЛ начинается со сближения анода (электрода) с катодом (деталью). При расстоянии между ними, равном пробивному, начинается развитие искрового разряда длительностью 10–6…10–3с, который во многих случаях завершается при контакте электродов.

При небольших напряжениях между электродами (U 3. Модель процесса электроискрового легирования

Модель процесса, разработанная Б.Р. Лазаренко и Н.И. Лазаренко, заключается в следующем: при сближении электродов напряженность электрического поля между ними увеличивается и, достигнув определенной величины, вызывает пробой промежутка между электродами. Через возникающий канал сквозной проводимости пучок электронов сфокусированно ударяется о твердую металлическую поверхность анода. Энергия движения остановленных электронов выделяется в поверхностных слоях анода. Энергия от специального источника питания импульсно подводится к разрядному промежутку, поэтому плотность тока в канале значительно превосходит критические значения. Вследствие этого металл анода локально разогревается, расплавляется и частично испаряется. Капля расплавленного металла отделяется от анода и, опережая его, движется к катоду. В процессе отделения от анода летящая капля успевает нагреться до высокой температуры, закипает и взрывается. Цепь тока прерывается, фокусирующее действие электромагнитного поля исчезает, и образовавшиеся частицы летят широким фронтом. Поскольку перегретая капля и частицы находятся в газовой среде, возможно образование химических соединений, вследствие чего отделившиеся от анода частицы могут отличаться от материала анода. Достигнув катода, расплавленные частицы анода свариваются с ним и частично внедряются в его поверхность. Движущийся за частицами электрод-анод механически ударяет о катод, перемешивая частицы анода. При этом протекают процессы диффузии и химических реакций. Механический удар по раскаленной массе металла проковывает полученное покрытие, увеличивая его однородность и плотность. Так как процесс носит локальный характер, имеет место и сверхскоростная закалка. После этого электрод-анод отходит от катода, а на поверхности последнего остается прочно соединенный с ним слой материала анода.

Эта модель процесса разработана для высоких напряжений между электродами. При ЭИЛ, где используют напряжения не выше 100…200 В, пробой межэлектродного промежутка происходит практически при контакте электродов (зазор 5…10 мкм) через частицы, находящиеся в воздухе или на поверхности электродов. При контактном начале пробоя на первом этапе происходит электрический взрыв контактного мостика, обеспечивающий предварительную очистку поверхности и последующее формирование межэлектродного пространства для развития плазменного разряда. На сблизившиеся жидкие объемы анода и катода действуют гидродинамическое давление факелов, газокинетическое давление со стороны канала проводимости, сила электрического поля, электродинамическая сила, реактивное давление. Механизм образования покрытия при ЭИЛ дополняется в работах Н.И. Лазаренко, согласно которому выброс металла происходит и с поверхности катода [16]. На поверхности последнего образуется лунка с краями, несколько приподнятыми над первоначальной поверхностью. Поэтому при электроискровом легировании поверхность обрабатываемой детали представляет собой совокупность гребней и впадин, геометрические размеры и частота следований которых определяет шероховатость, сплошность обработанной поверхности.

Почему электрополировка лучше обычной?

Кроме визуального эффекта, электролитно-плазменная полировка обгоняет механическую по итоговым характеристика изделия и его обработки.-

Технические характеристики поверхности после обработки:

Достигается минимальная шероховатость поверхности R=0,03. 0,02 мкм. Класс чистоты поверхности доводится до 14 максимального (зеркальной полировки).

Достигается минимальная шероховатость поверхности R=0,03. 0,02 мкм. Класс чистоты поверхности доводится до 14 максимального (зеркальной полировки).- Полировка снимает заусенцы до 0,3 мм высотой.

- Применение ЭПП очищает поверхность детали от вкраплений абразивов.

- Электроимпульсная полировка удаляет с поверхности последствия применения сварки – цвета побежалости.

- Улучшает поверхностную стойкость к коррозии металла

В течение нескольких минут обработки деталь приобретает зеркальный блеск. Методика отработана для применение электролитно-импульсной полировки деталей из нержавеющих сталей, сплавов на основе меди (латуней и бронз различного состава), алюминия, титана – доводит поверхность до зеркального блеска. Применительно к хромистым сталям нержавеющего класса, марки 201, 304, 316, 321 по классификации AISI (от 08Х18Н10 до 12Х18Н10Т, 12Х15Г9НД), чем больше хрома в нержавеющей стали тем лучше будет «эффект зеркала».

Среднелегированные стали

Среднелегированные стали содержат углерод в количестве от 0,4% и более. Они легированы в основном Ni, Mo, Cr, V, W. Оптимальное сочетание прочности, вязкости и пластичности достигается после закалки и низкого отпуска. Такие среднелегированные стали, как ХВГ, ХВСГ, 9ХС, пользуются большим спросом за счет своих легирующих добавок при изготовлении сверл, разверток и протяжек.

Эти стали выплавляют из чистых шихтовых материалов для повышения пластичности и вязкости. Также их тщательным образом очищают от фосфора, серы, газов и различных неметаллических включений. В этом случае стали могут подвергаться электрошлаковому или вакуумно-дуговому переплаву, рафинированию в ковше жидкими синтетическими шлаками. Хорошее сочетание прочности, вязкости и пластичности среднелегированных сталей достигается термомеханической обработкой.

Технология сварки среднелегированных металлов

Чтобы обеспечить эксплуатационную надежность сварных соединений, нужно при выборе сварочных материалов стремиться к получению швов такого химического состава, при котором их механические свойства имели бы требуемые значения. Степень изменения этих свойств зависит от доли участия основного металла в формировании шва. Поэтому следует выбирать такие сварочные материалы, которые содержат легирующих элементов меньше, чем основной металл. Легирование металла шва за счет основного металла позволяет повысить свойства шва до необходимого уровня.

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно выбирать такие сварочные материалы, которые обеспечат получение швов, обладающих высокой деформационной способностью при минимально возможном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, не содержащих в покрытии органических веществ и подвергнутых высокотемпературной прокалке. Одновременно при выполнении сварочных работ следует исключить другие источники насыщения сварочной ванны водородом (влага, ржавчина и другие).

Для сварки среднелегированных сталей широко применяются аустенитные сварочные материалы. Для механизированной сварки и изготовления стержней электродов в ГОСТ 2246-70 предусмотрены проволоки марок Св-08Х20Н9Г7Т и Св-08Х21Н10Г6, а в ГОСТ 10052-75 – электроды типа ЭА-1Г6 и др. Электродные покрытия применяются вида Ф, а для механизированной сварки – основные флюсы. Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и другие по ГОСТ 10052-75 и ГОСТ 9467-75.

Высокое качество сварных соединений толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. При этом для увеличения проплавляющей способности дуги применяют активирующие флюсы (АФ). Сварка с АФ эффективна при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при сварке с АФ выбирают из наиболее стойких в эксплуатации марок активированного вольфрама.

Газовая сварка легированных сталей осуществляется ацетиленокислородом, который обеспечивает качественный сварной шов. Газы-заменители в данном случае применять не рекомендуется. Но даже ацетиленокислород не может стопроцентно гарантировать получение качественного шва. Этого можно достичь только путем применения дуговой сварки.

Закалка стали – обязательный этап в машиностроении, так как от правильности его выполнения зависит качество продукции. Подробнее читайте в этой статье.

ISSN 2541-9250

Июль, 2019 / Международный научный журнал

«Наука через призму времени» №7 (28) 2019

Автор: Трусов Иван Николаевич, аспирант

Рубрика: Технические науки

Название статьи: Обзор электродов применяемых в процессе электроискровой обработки металлических поверхностей

Статья просмотрена: 118 раз

Дата публикации: 6.07.2019

ОБЗОР ЭЛЕКТРОДОВ ПРИМЕНЯЕМЫХ В ПРОЦЕССЕ ЭЛЕКТРОИСКРОВОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ

Трусов Иван Николаевич

ФГБОУ ВО «Орловский государственный аграрный университет имени Н.В. Парахина », г. Орел

Аннотация. В данной статье рассмотрены электро д- инструменты применяемые при электроискровой обработке поверхностей деталей, приведены сведения о конструктивных особенностях электрод- инструментов, а так же их технические характеристики и примеры использования.

Ключевые слова: электроискровая обработка, электрод, поверхность, установка.

В настоящие время ремонт и восстановление деталей машин и оборудования является технически обоснованным и экономически выгодным мероприятием. Так как позволяет ремонт о — обслуживающим предприятиям хозяйств максимально сократить время простоя неисправных машин и оборудования.

Одним из наиболее перспективных методов восстановления и повышения противоизносных свойств деталей машин и оборудования является электроискровая обработка (ЭИО) в газовой среде.

В силу своей универсальности ЭИО эффективно применяется для упрочнения поверхностей трения деталей машин и оборудования, для нанесения восстанавливающих покрытий на поверхности терния, а так же создания на поверхности восстанавливаемой детали покрытий со специальными свойствами. Нанесение электроискровых покрытий (ЭИП) возможно двумя способами: ручным и механизированным. Процесс ручного нанесения ЭИП имеет множество недостатков связанных с нестабильностью характеристик наносимого ЭИП, так как нанесение ЭИП производит оператор, качество покрытия зависит от его квалификации и усердия в работе, что не допустимо при восстановлении ответственных деталей. [1,2]

Для обеспечения стабильности и качества наносимого ЭИП, а так же для повышение производительности работы созданы различные механизированные установки специального и универсального назначения.

Механизированные установки для нанесения ЭИП состоят из трех основных элементов: генератора технологического тока, электро д- инструмента и станка для закрепления обрабатываемой детали. Генератор технологического тока предназначен для формирования электрических импульсов с необходимыми параметрами, электрод- инструмент необходим для закрепления рабочего электрода и передачи ему необходимого движения, станок для закрепления обрабатываемой детали предназначен для фиксации и взаимного перемещения детали и электро д- инструмента. [ 4 ]

Таблица 1. Характеристики электро д- инструментов для электроискровой обработки металлических поверхностей.

Электро д- инструменты

По числу электродов

4. Вибрация вращением

3. Вибрация с вращением

Характер контакта с поверхностью обработки

3. А )с кользящий

4. ударно- скользящий

3. Ударно скользящий

В таблице 1 приведены основные характеристики применяемых для ЭИО электро д- инструментов. Для нанесения электроискровых покрытий на поверхность металла применяются электроды различного вида: проволочные электроды малого диаметра, стержни различного сечения, а так же электроды в форме диска.

Рисунок 1. Кинематические схемы электро д- инструментов для ЭИО с проволочными, стержневыми и дисковыми электродами.

На рисунке 1 представлены схемы различных видов электродов с разными видами движения: а) многоэлектродный щеточный, б) одноэлектродный без движения, в) одноэлектродный вибрирующий, г) одноэлектродный вращающейся, д) одноэлектродный с вибрацией и вращением, е) многоэлектродный вращающейся, ж) дисковый вибрирующий, з) дисковый вращающейся, и) дисковый с вибрацией и вращением.

1. Проволочный электрод. Проволочные электроды не имеют широкого применения на практике, они применяются в многоэлектродных щеточных электро д- инструментах. Данный вид электро д- инструментов представляет собой два смежных металлических диска между которых в радиальном направлении закрепляется отрезки проволоки одинаковой длины. Принцип работы такого электро д- инструмента заключается во вращении диска с большим количеством оборотов, характер контакта инструмента с обрабатываемой поверхностью – скользящий. Такой вид электро д- инструментов нашел свое применение в электронной промышленности, для нанесения благородных металлов на контакты с целью понижения сопротивления. Использование данного вида инструмента возможно на установках «ЭФИ- 54А» [ 9 ] .

2. Стержневой электрод. В процессе электроискровой обработки возможно два варианта применения стержневых электродов, первый в составе одноэлектродного электро д- инструмента, второе многоэлектродного.

2.1 Одноэлектродные электро д- инструменты. Применение одноэлектродных электро д- инструментов возможно с несколькими видами характера движения: без движения, вибрация, вращение, вибрация с вращением.

Одноэлектродные электро д- инструменты с первым типом движения являются наиболее простыми, но для их работы необходим специальный генератор независимого типа. Характер контакта данного электрода с поверхностью восстанавливаемой детали близок к скользящему безударному в силу продольной подачи электрода. Данный вид электро д- инструментов реализован в установках « Элитрон 440».

Принцип работы электро д- инструмента с характером движения вибрация, заключается в контакте электрода с обрабатываемой поверхностью детали с определенной частотой. Электро д- инструменты с вибрирующем типом стержневого электрода получили широкое применение в ручных установка ЭИО. Один из примеров применения инструмента с вибрирующим типом электрода является установка « Элитрон 504».

К электро д- инструментам с вращающемся электродом относятся инструменты работающие в бесконтактном или скользящем режимах контактов. Бесконтактный процесс ЭИО реализуется за счет малых зазоров между электродом и обрабатываемой поверхностью с постоянным контролем зазора между ними. Вращающиеся электроды получили применение в установках типа «ЭЛФА», «БИГ 3», «КПМ 20».

Тип движения электрода вибрация с вращением является наименее реализованным в силу сложного ударно- скользящего характера контакта электрода с поверхностью детали.

2.2 Многоэлектродные электро д- инструменты. К многоэлектродным электро д- инструментам относятся инструменты в работе которых используется более одного рабочего электрода. Как показано на рисунке 1, на диск инструмента крепятся электроды одинаковой длины в радиальном направлении из одного электродного материала, каждый электрод подключен к отдельному разрядному контуру. В основании электрода устанавливается упругий элемент (пружина) за счет чего электроды имеют возможность движения вокруг оси крепления, а так же упругий элемент обеспечивает необходимую силу прижатия электрода к поверхности обрабатываемой детали. В процессе работы электроды с ударом входят в контакт с деталью, после чего скользят по поверхности и выходят из контакта. Многоэлектродные электро д- инструменты используются в таких установках для ЭИО как, «ЭФИ 66», « Элитрон 347», « Алиер Металл».

3. Дисковый электрод. На практике возможно применение нескольких схем электроискровой обработки с использованием дисковых электродов: с вибрацией, с вращением, с вибрацией и вращением электрода. В процессе нанесения покрытий на поверхность детали происходит равномерное расходование электродного материала за счет его вращения, а так же за счет силы трения возникающей при продольном перемещении относительно детали. Дисковые электроды используются в установках «ЭФИ 54», « Элитрон 345», « Алиер Металл», которые применяются для нанесения покрытий толщиной 10-30 мкм.

Рассмотренные в данной статье электро д- инструменты имеют различия по назначению, конструкции, а так же обладают различными технологическими особенностями применения в производстве. В таблице 2 представлены основные технологические параметры применения рассмотренных электро д- инструментов, которые могут быть рекомендованы при их использовании на практике.

Таблица 2. Технологические особенности применения электро д- инструментов для электроискровой обработки.

Электроды для наплавки.

Темы: Наплавка, Электроды сварочные, Ручная дуговая сварка.

В группу электродов для наплавки входят электроды, предназначенные для ручной дуговой наплавки поверхностных слоев с особыми свойствами (кроме электродов для наплавки слоев из цветных металлов). Электроды изготавливают в соответствии с ГОСТ 9466-75 и ГОСТ 10051-75. Для наплавочных работ в некоторых случаях также используют сварочные электроды, например, электроды, предназначенные для сварки высоколегированных коррозионно-стойких, жаростойких и жаропрочных сталей.

Согласно ГОСТ 10051-75 электроды для наплавки поверхностных слоев по химическому составу наплавленного металла и твердости при нормальной температуре классифицированы на 44 типа (например, электроды типа Э-16Г2ХМ, Э-110Х14В13Ф2, Э-13Х16Н8М5С5Г46). Наплавленный металл многих электродов регламентируется техническими условиями предприятий-изготовителей.

В зависимости от принятой системы легирования и условий работы получаемого наплавленного металла электроды для наплавки условно разделены на 6 групп:

- Электроды, обеспечивающие получение низкоуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения металла о металл и ударных нагрузок (по назначению к этой группе относятся некоторые марки электродов 3-ей группы).

- Электроды, обеспечивающие получение среднеуглеродистого низколегированного наплавленного металла с высокой стойкостью в условиях трения металла о металл и ударных нагрузок при нормальной и повышенной температурах (600-650оС).

- Электроды, обеспечивающие получение углеродистого, легированного (или высоколегированного) наплавленного металла с высокой стойкостью в условиях абразивного изнашивания и ударных нагрузок.

- Электроды, обеспечивающие получение углеродистого высоколегированного наплавленного металла с высокой стойкостью в условиях больших давлений и высоких температур (650-850оС).

- Электроды, обеспечивающие получение высоколегированного аустенитного наплавленного метала с высокой стойкостью в условиях коррозионно-эрозионного изнашивания и трения металла о металл при повышенных температурах (570-600оС).

- Электроды, обеспечивающие получение дисперсноупрочняемого высоколегированного наплавленного металла с высокой стойкостью в тяжелых температурно-деформационных условиях (950-1100 гр С).

Выполнение наплавочных работ требует применения специальной технологии, которая (в зависимости от химического состава и состояния основного и наплавляемого металлов)- может включать обязательное выполнение таких операций, как предварительный и сопутствующий подогрев, термообработку для получения заданных эксплуатационных свойств наплавляемой поверхности.

Достигается минимальная шероховатость поверхности R=0,03. 0,02 мкм. Класс чистоты поверхности доводится до 14 максимального (зеркальной полировки).

Достигается минимальная шероховатость поверхности R=0,03. 0,02 мкм. Класс чистоты поверхности доводится до 14 максимального (зеркальной полировки).