ТПК, он же ЛУАЗ 967

ТПК, он же ЛУАЗ 967

19 декабря 2010, 22:40

Родная горелка аргонной сварки имеет газовое охлаждение и безумно греется, особенно — при попытке варить алюминий обратной полярностью. Еще бы, тепловыделение при этом примерно втрое больше! Вот и возникла идея приколхозить водяное охлаждение. Получилось так:

Похожих записей не найдено.

14 комментариев

Отзыв:  0

0  1

1

А можно про аргоновую сварку поподробнее? Что даёт сварка обратной полярностью? И Вообще если можно пособие для новичка который только только начинает познавать премудрости аргоновой сварки! Или ткните носом где можно почитать? Ибо я понял что мне без такой сварки не обойтись! В моём транспортёре появилась очередная дырка при попытке выкрутить заднюю левую пробку. Причём было герметично вода не уходила а сама пробка вместе с резббой была вмята в кузов. Пара ударов на выправление куча отвалившейся ржавчины и дырка. Теперь даже боюсь за молоток братся вдруг ещё что случится. А вообще похоже действительно что битиё как тест на прочность уж лучше сейчас при ремонте чем на плаву потом! Спасибо автору за рассказ об аргоновом сварочнике и за то что цены вполне приемлимые без этого я-б и не думал что это доступно. Тем более что аппарат сочетает в себе и обычный сварочник а мне в своём доме он тоже будет нужен. Правда модели как у вас я не нащёл а предлагают этой-же фимы помощнее и подороже.

Отзыв:  1

1

Обратная полярность дает некую теоретическую возможность варить алюминий.

Помощнее — для нержи/железа нет необходимости, 180а хватает с избытком чтобы варить 5мм электродом или аргоном 10мм листы. Да и основное ограничение уже по сети идет, сварочники бОльшей мощности уже 3-фазные, куда их в гараже воткнешь

Если брать подороже, то лучше обращать внимание на наличие переменного тока — тогда можно будет варить алюминий «по-честному», либо на аппарат совмещенный еще и с плазморезкой: возможности она дает неописуемые.

Помимо самого сварочника, понадобятся: баллон (6000р новый/3000 б/у), редуктор — специальный аргоновый с измерителем потока (2000р, кислородный и прочие моветон), а также всяческая мелочевка: шланги, тройники.

>Теперь даже боюсь за молоток братся

Поэтому-то и говорил, что нужно было сразу все ободрать, простучать — сразу бы стало понятно где металл а где уже нет. К примеру, под ВСЕМИ поперечными усилителями на моем транспортере было уже решето с толщиной бумаги, но вот пробки нормально держались, так что если уже и пробка выгнила то про более капризные места и думать страшно!

PS. Я на днях приценился по нерже: лист 1м*2м*1.2мм марки 12х18н10т стоит около 5тыр, квадратная труба нужного сечения — порядка 500р/шт. Так что вполне бюджетно, учитывая разницу по сроку службы По толщине решил ограничиться 1.2мм: родной металл 1мм (даже тоньше из-за коррозии), к тому же нержа заметно жестче.

Отзыв:  0

0

Спасибо за ценные ответы-советы! Это уже избавило от нескольких ошибок! Ну проблемм с сетью у меня нет так-как я сам электрик и уже не представляю как можно обходится без 380v! Я живу в частном доме который еще в процессе достройки но это все-равно лучше чем в квартире. И я имея возможность сделал себе 3х фазный ввод всю проводку сделал собственноручно заложив провода с большим запасом вывел кучу розеток везде и теперь наслаждаюсь отсутствием хоть этой проблеммы. Но аппараты с напряжением 380 уже имеют цену заоблачную и явно не по карману! Есть модель TIG160 пост пер ток стоит 25т и модель с плазморезом но только под пост ток. 30т. Но возможность варить Алюминий мне кажется нужна больше чем плазморез. Я пока себе не представляю какие такие фантастические возможности дает плазморез. Я вполне нормально режу все «Болгаркой» может высокоточное вырезание ржи в там где «Болгаркой» Не подлесть? Растолкуйте незнающему пожалуйста! А по поводу того что надо было сразу простучать где ржа была так я не имел такой возможности перед покупкой: в машине стояли лавки на все борта и долесть было невозможно на полу линолеум прикрученный. А выгнила не сама пробка там даже после ударов нормально а дырка получилась рядом с местом сварки днища и боковины и не сильно широко а около сантиметра -полутора а дальше вроде цело ну и под наложенным металлом около краев тоже есть но вроде не насквозь . По центру масло спасло.

Отзыв:  0

0  1

1

Ну если люминь в планах — то TIG160 ac/dc самое то, главное помнить что токи сварки алюминия гораздо выше, и работать получится только по тонким листам: никакие заварки дисков/коллекторов и прочих толстых люмишек с «игрушечным» током 160А не получатся.

Плазморез нужен для фигурного раскроя — болгаркой узор не вырежешь Но да, вещь специфическая и нужная больше на производстве.

Забыл кинуть линку на тему «почитать о сварке», исправляю: http://www.chipmaker.ru/forum/139/

Отзыв:  0

0

Спасибо за ссылку огромное! Очень много интересного и полезного! Правда только беголо просмотрел но уже масса полезной инфы и разочарование!

Насчёт планов по сварке алюминия так и был прицел чтоб была возможность заваривать трещины в картере тотже коллектор да и на картере скутера от нащих дорог тоже могут трещины появится.НООО Как я уже понял токи нужны огромные а это значит цены запредельные! Удивляет разброс цен! Между TIG160 и 200 разница не такая и большая 4600р за 40А. И если-уж покупать то на 200А. Но похоже это погоды не сделает и этого всё равно будет мало! А вот дальше скачёк весьма высок и как я понинаю из-за того что на 380в считается промышленным а значит цена взлетает вверх.За разницу в 50А надо выложить уже 13500р. А вот дальше за 65А уже всего 2500р при такой цене аппарата и разнице в токах это уже считаю мелочь!

А расскажите как вы варили картеры и пр? Обратной полярностью? Я помню что это было только из интереса при покупке но мне просто интересно насколько возможно в перспективе будет использовать тот-же TIG 200 для возможных трещин? Или стоит подумать о большом трансе и осциляторе? Но как я понял что там тоже куча сложностей и проблемм. В частности что нет кучи нужных регулировок. А вообще после скрещивания токарного станка и Болгарки не приходило в голову скрестить TIG аргонник с трансформатором на большие токи? Чтоб транс работал под внешним управлением? Я понимаю что это надо городить схему кошмарой сложности и найти схему на инвертор либо самому копать долго изучая. Или Овчинка выделки не стоит?

Отзыв:  0

0

Пром. оборудование — это возможность зарабатывать деньги. Вот изготовители и вынуждают делиться

Для пробы я варил магний — ему нужны токи меньше чем алюминию. Пробовал обратной — не хватает, получилось прямой с подсыпанием обмазки электрода по алюмнию.

По трещинам в корпусных деталях можно попробовать с предварительным прогревом и с присадкой более легкоплавким прутком, у меня все же получилось заварить наплыв под резьбу на трамблере и на головке — но пришлось долго мучаться, и судя по отзывам с той линки для подобных работ надо таки брать «верхний» аппарат.

Самодельничать со сварочным оборудованием я завязал много лет назад — в области электроники нам китайцев не догнать Затраченное время/средства не окупятся, так что выгоднее взять приличного «китайца» чем ковыряться самому.

Отзыв:  0

0

греется, особенно — при попытке варить алюминий обратной полярностью.

Лучше охлаждать сопло-основная проблема в нем(у меня горелка с водяным охлаждением)-электрод перегревается и сопло тоже и керамика лопается.

Я сделал змеевик на сопло но пока не испытал.

Отзыв:  0

0

>Лучше охлаждать сопло

ЧЕМ лучше? Где происходит основное тепловыделение? Если греется сопло — то взять диаметр поболе и подачу газа увеличить.

> пока не испытал.

Вот в том-то и дело. К тому же у тех горелок, что попадались, вода охлаждает в основном рукоятку, и тепловое сопротивление от электрода оказывается весьма значительным.

Отзыв:  0

0

Так основное тепловыделение -на кончике электрода-он и сгорает.Толстое сопло-помогает,но не совсем(иногда хочется в труднодоступные места).

Вода охлаждает не рукоятку,а голову ну и подводящий кабель.

Отзыв:  0

0

>основное тепловыделение -на кончике электрода

Именно, с него поток тепла и распространяется по остальным деталям. Чтобы не горел электрод, его надо ставить минимум втрое толще, чем на прямую полярность — я например пользуюсь 4мм.

>Вода охлаждает не рукоятку,а голову

Значит зависит от конструкции горелки — в тех что мне попадались водяной канал был исключительно в основе рукоятки, а теплоотвод с электрода осуществлялся исключительно теплопроводностью латуни.

Отзыв:  0

0

4мм и ставил(хотя нержу на прямой 3мм и току 300А).

Сопло на обратной раскаляется докрасна,вот и идея если сопло охлаждать,может и эл-д не так гореть будет.

Отзыв:  0

0

Дык тепловыделение катода и анода отличается вчетверо! 4мм — это тонюськи варить током до 100А, на большие токи нужна другая конструкция самой горелки — с более интенсивным охлаждением электрода, более коротким соплом, етц. Для образца можно глянуть на промышленные горелки с током 750А

Отзыв:  0

0

Нормально! Мне было проще — моя примерно такая же малогабаритная горелка уже имела водяную рубашку, оставалось лишь взять бачек стеклоомывателя с насосом(запитать пониженным напряжением моторчик, чтоб подольше жил), радиатор от таврийской печки, и пару кулеров от компа — и дело в шляпе!

Отзыв:  0

0

Ну как подать жижу и как ее охладить — это уже не проблема, поэтому тут и не рассказывалось. Я еще мотору насоса мелкий компьютерный вентилятор присобачил, а то таки грелся.

Технология и применение аргонной сварки

Аргоновая сварка немного напоминает обыкновенную дуговую, но для защиты сварочной ванны в ней используется защитный газ — аргон. Данный инертный газ имеет ряд присущих только ему свойств.

- Поскольку аргон тяжелее воздуха на 38%, он хорошо проникает в сварочную ванну и защищает ее от газов, находящихся в атмосфере. Благодаря этому сварочный шов получается без образования оксидной пленки, что улучшает качество соединения.

- Аргон присутствует в воздухе, поэтому он является побочным продуктом, образующимся при получении кислорода и азота из атмосферы, и является самым недорогим среди защитных газов для сварки.

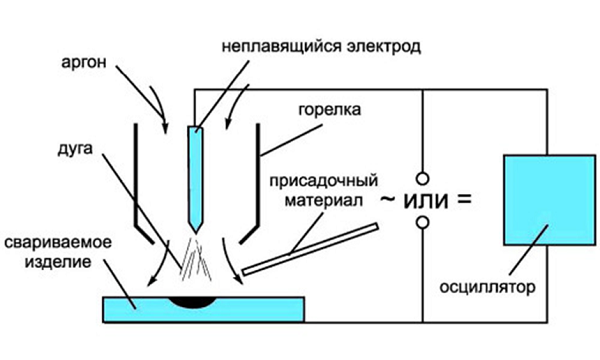

Процесс сварки в среде аргона происходит по следующему принципу. Буквально за 1 секунду до розжига дуги в горелку подается аргон. Сварщик подносит электрод к детали, приготовленной для соединения, и нажимает кнопку включения. Но поскольку для розжига дуги в среде защитного газа требуется его высокая ионизация, то в работу вступает осциллятор.

Осциллятор — это прибор, вырабатывающий высокочастотные и высоковольтные импульсы, способные ионизировать газ и зажечь дугу между электродом и заготовкой.

После розжига дуги в место соединения деталей подается присадочная проволока вручную или в автоматическом режиме. Детали свариваются за счет плавления присадки, металл которой попадает на расплавленные кромки соединяемых заготовок.

Традиционно под аргоновой сваркой подразумевают соединение металлов с помощью неплавящегося вольфрамового электрода, создающего дугу, и присадки в виде металлического прутка или проволоки. Данный тип сварки имеет международное обозначение “TIG”.

Применяется аргонная сварка в следующих сферах.

- Каркасное строительство. Сварные швы способны выдерживать постоянные нагрузки.

- Стыковка труб как стальных, так и из цветных металлов, в том числе труб из различных сплавов.

- Соединение разнородных металлов.

- Сращивание практически любых металлов между собой: титана, меди, алюминия, нержавейки, бронзы, латуни, чугуна и т.д. Особенно это важно для автомобилестроения.

- Изготовление декоративных и ювелирных изделий.

Сборка самодельного аргонового аппарата

Из чего собираем?

Аргонная сварка своими руками собирается из очень простых компонентов. Мы перечислим основные компоненты, которые понадобятся вам для сборки аргонной сварки своими силами.

Для начала, вам понадобится источник сварочного тока. В нашем случае это сварочный аппарат типа инвертор. Также вам нужен осциллятор. Дополнительно мы соберем блок защиты для нашего инвертора. Из второстепенных компонентов понадобится сварочная горелка, газовый баллон с аргоном, редуктор, газовые шланг и кабели. Давайте подробнее остановимся на каждом компоненте.

Про источник тока

Аргонныйаппарат собирается на основе какого-либо источника тока. Мы выбрали для этих целей обычный сварочный инвертор. Конечно, можно использовать трансформатор или выпрямитель, но инвертор предпочтительнее.

Однако, учтите, что из инвертора сделать аргонный аппарат сложнее. Если вы возьмете обычный инвертор и подключите к нему осциллятор, то аппарат все равно не сможет работать как аргонный. Он просто выйдет из строя. Так что вам придется немного переделать инвертор, добавив к основной схеме так называемый блок защиты. Блок собирается на той же плате, что и осциллятор, и плата монтируется в отдельный корпус.

Есть еще один вариант. Внимательно осмотрите ваш инвертор. Возможно в нем есть встроенная функция TIG. Если это действительно так, то считайте вам повезло. Инвертор не нужно переделывать. Достаточно подсоединить к нему газовый баллон, горелку и можно варить. Такие инвертор зачастую предназначены для ММА сварки, но оснащены осциллятором и блоком защиты. Поэтому производитель дает возможность использовать аппарат для TIG.

Про осциллятор и блок защиты

Предположим, что у вас обычный инвертор без функции TIG, и из него вам нужно собрать аргонную сварку своими руками. В таком случае вам придется отдельно сделать осциллятор и блок защиты. Ниже приведена удобная схема.

На ней показан как блок, так и осциллятор. Если вы не знаете, как применить эту схему, посмотрите видео ниже.

Про горелку и газ

Теперь о второстепенных компонентах. Вам понадобится газовая горелка, но не любая. А специально предназначенная для сварки аргоном. У нее керамическое сопло и специальный держатель для неплавящегося электрода.

Вы можете самостоятельно собрать аргонную горелку дома , купив все детали в интернете. Но по нашему опыту это пустая трата времени и сил. Лучше купите заводскую, она стоит не так уж дорого.

В качестве газа нужно использовать аргон. Он поставляется в баллонах черного или серого цвета, так что не перепутаете. Но лучше всего использовать именно газ из серых баллонов, поскольку там содержится чистый аргон. Он предпочтительнее для сварки.

Что касается емкости, то для сварки в домашних условиях вам будет достаточно баллона 10 л. Он достаточно легкий и компактный, его можно без проблем привезти на дачу или в гаражный кооператив. Для дома лучше не покупать большие баллоны по 50 литров. Вам будет трудно его перемещать.

Про редуктор и шланг

Также вам понадобится специальный газовый редуктор. Он надевается на баллон и используется для стабилизация давления в нем. Редуктор тоже должен быть аргонный, а не первый попавшийся. Для удобства редукторы окрашивают тем же цветом, что и баллоны. Так что ищите серый или черный редуктор.

Отдельно обращайте внимание на шланг. Мы рекомендуем сразу купить готовый и не мучиться с самостоятельной сборкой. Самодельный шланг, скорее всего, будет неудобным и вы потеряете много времени на поиск и установку специальных разъемов для подключения шланга к баллону и горелке.

Сборка аппарата

Итак, все компоненты собраны, можно приступать. Аргоновая сварка своими руками начинается с подключения осциллятора + блока защиты к инвертору. Посмотрите на схему выше, там все понятно. Возьмите массу и подсоедините ее к плюсовой клемме осциллятора. К минусовой клемме подключите кабель, идущий от горелки. Если будете варить алюминий, то поменяйте эти кабели местами.

Далее соедините газовый рукав и горелку, установите редуктор на баллон. Подсоедините горелку к рукаву с кабелем и газовым шлангом. Затем подсоедините шланг к редуктору. Теперь можно включать инвертор розетку. А вот для осциллятора обеспечьте питание 6В. Прикрутите к баллону с аргоном редуктор.

Газовый шланг необходимо подсоединить к редуктору, установленному на баллоне с аргоном. Подключите инвертор к сети 220 В, а осциллятор к блоку питания на 6 В. Все готово. Осталось настроить аппарат для корректной работы.

Настройка самодельного аппарата

Любая самодельная вещь или прибор нуждается в грамотной настройке, чтобы сварка проходила более-менее качественно. Наш самодельный аппарат не исключение. Мы расскажем о некоторых особенностях, которые нужно учитывать.

Для начала нужно заточить электрод. Для этого можно использовать специальную точилку. Конец электрода должен быть остро заточен. Если использовать для сварки не заточенный электрод, дуга будет нестабильной и не сможет сконцентрироваться в одной точке. Так что не игнорируйте этот этап.

Затем вам нужно установить электрод в горелку и включить ее, открыв вентиль на баллоне. С помощью редуктора отрегулируйте расход газа. Он не должен превышать 15 литров в минуту. После регулировки выключите горелку и приостановите подачу газа.

Теперь вам нужно включить осциллятор с блоком защиты и поднести горелку к металлу. Предварительно на металл присоединяется масса. Держите горелку близко к поверхности металла. При включении появится сварочная дуга. Далее вам нужно опять включить подачу газа, одновременно отводя горелку чуть дальше.

Вот и все. Аппарат настроен и готов к работе.

Порядок изготовления устройства для сварки в среде аргона

Разберемся в том, как сделать своими руками устройство для аргонной сварки, имея в наличии все необходимые комплектующие. В первую очередь изготавливают удобный держатель, для чего используют трубку соответствующего диаметра. Ее обматывают двумя слоями изолирующего материала (стеклоткани), между которыми располагают силиконовый герметик. Такому держателю придают удобную изогнутую форму. К нему крепят микровыключатель, который будет отвечать за открытие и закрытие газового клапана.

Комплектующие для самостоятельного изготовления горелки

К готовой горелке присоединяют трубку диаметром 6–8 мм, через которую к ней будет подаваться защитный газ. Обратный конец такой трубки соединяют с газовым баллоном. Кроме того, к горелке подводят два провода: один – для соединения микровыключателя с газовым клапаном, второй – для подачи сварочного тока к электроду. Сечение питающего провода, который будет работать под серьезной нагрузкой, должно быть не меньше 8 квадратных миллиметров.

Газ, подающийся в зону сварки, должен отключаться не сразу после ее окончания, а спустя некоторое время (5–7 секунд). В аппаратах серийных моделей для аргонной сварки задержку отключения защитного газа обеспечивает специальное электронное устройство, которое не только усложняет конструкцию оборудования, но и делает его дороже. В самодельных устройствах для аргонной сварки, которые отличаются простотой конструкции и бюджетной себестоимостью, такая задержка обеспечивается за счет ручного отключения микровыключателя.

Собираясь изготовить своими руками аппарат для аргонной сварки, имейте в виду, что не следует применять для защиты сварочной зоны смесь газов. Как показывает практика, только чистый аргон (не менее 99% чистоты) может обеспечить получение качественного и надежного сварного соединения.

Особенности аргоновой сварки

Сварка в аргоновой атмосфере отличается от обычной ММА такими особенностями:

- производится при постоянном обдуве аргоном;

- ток может использоваться как переменный, так и постоянный (обратной полярности);

- необходимо использовать вольфрамовый электрод;

- без присадочной проволоки варить можно только особо тонкие листы;

- для розжига дуги необходим осциллятор;

- техника проводки электрода имеет определенную специфику.

Рассмотрим все пункты по отдельности. Может показаться, что они напрямую не относятся к теме, как из обычного инвертора сделать профессиональную аргоновую сварку, но, зная эти тонкости, станет легче учесть все особенности аппарата и технологии.

Схема аргонной сварки:

Зачем нужен аргон

Практические свойства при сварке определяет его вес — он тяжелее азота и кислорода более чем в два раза, появляясь в зоне сварного шва, он попросту вытесняет эти газы и окутывает ванну, не допуская возникновения химических реакций окисления. Этот факт необходимо учитывать при сварке на открытом воздухе — сильный или умеренный ветер может ухудшить качество сварки.

Сварочный ток

Электрический ток напряжением 30-80 В и силой 20-200 А — диапазоны, применяющиеся при сварке цветных металлов в инертной атмосфере. Выбор параметров тока производится согласно специальных таблиц и зависит от диаметра электрода и толщины свариваемого металла. Правильно выбрав характеристики тока, вы сможете выполнить самый сложный шов даже на самодельном аппарате.

Электрод

- он не плавиться (Т плавления выше 3000 0 С, даже при красном калении он не размягчается) при температурах сварки цветных металлов;

- позволяет получить очень тонкую дугу, дает возможность формирования компактного шва;

- испарение электрода составляет не более 0,01 грамма на 1 м шва.

При этом промышленность выпускает такие электроды в более чем 25 видах, выбрать нужный не составит особого труда.

Присадочная проволока

Материал проволоки выбирается в соответствии со свариваемым металлом: для алюминия — алюминиевая, для нержавейки — из легированной стали определенной марки.

Осциллятор

При сварке постоянным током вольфрамовым электродом довольно сложно разжечь электрическую дугу. Если выполнять эту операцию касанием, как при сварке ММА, то возможно пригорание электрода, проплавление металла, приварка части материала к острию электрода и прочие неприятности.

Осциллятор — специальный аппарат, который вырабатывает высокочастотный ток для подачи импульса розжига. В дальнейшем он периодически генерирует поддерживающие импульсы, стабилизирующие дугу и позволяет сварщику уверенно работать как при постоянном, так и при переменном токе.

Перед тем, как сделать полноценную аргоновую ТИГ сварку самому, необходимо купить осциллятор, например УВК 7, или собрать его самостоятельно по одной из схем:

Но практика показывает, что осциллятор заводского изготовления работает намного надежнее. А цена его не столь высока, чтобы тратить неделю времени на поиск деталей, сборку и настройку самодельного устройства.

Тем более, что заводской осциллятор подключается очень просто практически к любому аппарату инверторного или трансформаторного типа — достаточно при помощи специальных разъемов навесить его на сварочные электрокабели. Он работает параллельно с аппаратом и на сварочный ток влияния не оказывает, поддерживая только стабильность дуги.

Но при покупке осциллятора следует учесть, что некоторые модели работают при напряжении холостого хода от 40 В. Если вы собрались вести сварку при U= 28-30В, то генератор импульса может не сработать.

Принципы работы аргонодуговой сварки

Электрическая (дуговая) и газовая, сварки, при смешении дали нам аргонодуговую сварку. Электрическая дуга термически воздействует на края металлов, а плазма, получающаяся при отщеплении электронов от аргона, за счет его высокой ионизации, приводит к плавлению материала. Аргон, так же служит защитной средой, для соединяемых металлов, предохраняя шов от попадания различных примесей из воздуха, что делает его не только ровным, но и очень прочным. Кроме высоких качественных характеристик швов, к достоинствам этой сварки относится и возможность использования в любом положении, что бывает необходимым при сваривании труб, деталей автомобилей и других высокотехнологичных изделий. Возможность выполнения швов различной конфигурации – дополнительный бонус. Недостаток, которым обладает аргонно дуговая сварка – невысокая (в сравнении с другими видами сварки) скорость процесса.

Некоторые тонкости

Перед работой, вольфрамовый электрод необходимо заточить под небольшим углом. Выполняется это своими руками, на заточном станке, постоянно вращая стержень вокруг своей оси. Учитывая, что форма электрода влияет на глубину проварки и качество шва, заостренный электрод максимально увеличит эти показатели.

Аргоновая сварка подразумевает использование присадки – металлической проволоки из соответствующего материала, для заполнения сварочной ванны. Расположение присадочной проволоки впереди горелки, под небольшим углом к поверхности и плавная, аккуратная подача, обеспечит узкий, ровный шов. Если толщина свариваемых деталей невелика, присадка необязательна.

В процессе работы, электрод необходимо держать максимально близко к поверхности, примерно 2 мм, для возникновения маленькой дуги. Минимальная дуга обеспечивает оптимальную глубину соединения и тонкий шов.

Сварка требует много терпения

Разновидности TIG

Аргонная сварка проводится при помощи плавящегося и неплавящегося электродов, неплавящийся электрод изготавливается из вольфрама, как исключительно тугоплавкого материала. Он используется в качестве высокотемпературного проводника тока. Существует несколько разновидностей аргоновой сварки.

- Ручная аргонодуговая сварка с помощью неплавящегося электрода – РАД

- Автоматическая аргонодуговая сварка с помощью неплавящегося электрода – ААД

- Автоматическая аргонодуговая сварка с помощью плавящегося электрода — ААДП

Подающий механизм

Электродная проволока должна подаваться непрерывно и равномерно – тогда сварка получится качественной. Скорость подачи должна регулироваться. Есть три варианта как сделать устройство:

- Купить полностью готовый механизм в сборе. Дорого, зато быстро.

- Купить только подающие катушки.

- Сделать все своими руками.

Если выбран третий вариант, понадобится:

- два подшипника, направляющий ролик, пружина натяжения;

- двигатель для подачи проволоки – подойдет мотор от дворников;

- металлическая пластина для крепления механизма.

Один подшипник прижимной – он должен быть регулируемый, второй служит опорой для ролика. Принцип изготовления:

- на пластине делаются отверстия для вала двигателя и для крепления подшипников;

- мотор закрепляется сзади пластины;

- на вал надевается направляющий ролик;

- сверху и снизу закрепляются подшипники;

Подшипники лучше всего ставить на металлические полоски – один край прикрепляется болтом к основной пластине, а к другому подсоединяется пружина с регулировочным болтом.

Сделанный механизм, размещается в корпусе так, чтобы ролики располагались на одной линии с разъемом для горелки, т.е., чтобы проволока не переламывалась. Перед роликами нужно установить жесткую трубку для выравнивания проволоки.

Принцип действия плазмореза

При включении источника питания ток начинает поступать в рабочую зону во внутреннюю камеру плазмореза, где активируется электрическая дежурная дуга между наконечником сопла и электродом. Образующая дуга заполняет канал сопла, куда под большим давлением начинает подаваться воздушная смесь, которая за счет высокой температуры 6000-8000 °C сильно нагревается и увеличивается в объеме от 50 до 100 раз. За счет внутренней формы сужающегося сопла, которое имеет форму конуса поток воздуха, сжимается, разогреваясь до температуры на выходе равной 25000 — 30000 °C, с образованием плазменной струи производящей резку обрабатываемой болванки. Причем первоначально активированная дежурная дуга гаснет и активируется рабочая между электродом и изделием из металла. Образующиеся продукты от воздействия плазменного горения и плавки металла удаляются за счет силы струи.

Оптимальными показателями для рабочего процесса являются:

- подача газа со скоростью до 800 м/сек;

- показатель тока может составлять до 250 — 400 А.

Схема 1. Чертеж процесса плазменной разделки обрабатываемого изделия.

Ручной плазморез собранный с использованием инвертора в основном применяется для обработки заготовок и отличается небольшим весом и экономным расходом электроэнергии.

Итоги

Мы рассмотрели состав комплекта оборудования для аргоновой сварки и его возможности. Собрать такое оборудование своими руками опытному человеку вполне по силам, но если есть возможность, то лучше покупать готовые блоки и на их основе изготовить работоспособный аппарат. Это, возможно, более дорогостоящий вариант, но он обеспечит лучшее качество и сэкономит много личного времени.